Erfahren Sie, wie Sie mit MES HYDRA X

Ihre Fertigung überwachen, steuern und optimieren.

Ein Manufacturing Execution System, kurz MES, dient dazu, die Fertigung zu planen, zu steuern, zu kontrollieren und zu optimieren. Indem die MES-Software eine Vielzahl an Daten in Echtzeit erfasst, die Informationen bündelt und zum Beispiel für Analysezwecke übersichtlich aufbereitet, wird die Fertigung transparenter und reaktionsfähiger. Ein MES versetzt Mitarbeitende in die Lage, in ihrem Produktionsalltag gezielt auf kurzfristige und ungeplante Ereignisse zu reagieren und ohne Zeitverlust geeignete Gegenmaßnahmen einzuleiten.

In der Automatisierungspyramide ist ein MES zwischen der Steuerungsebene im Shopfloor und der Unternehmensebene mit dem Enterprise Resource Planning (ERP) System angesiedelt. Es verbindet diese beiden Ebenen miteinander.

Aufgaben von Manufacturing Execution Software

Der Verein Deutscher Ingenieure e. V. (VDI) definiert in seiner VDI-Richtlinie 5600 den genauen Funktionsumfang von Fertigungsmanagementsystemen. Insgesamt werden darin die folgenden zehn MES-Aufgaben aufgeführt:

- Auftragsmanagement

- Feinplanung und Feinsteuerung

- Betriebsmittelmanagement

- Materialmanagement

- Personalmanagement

- Datenerfassung

- Leistungsanalyse

- Qualitätsmanagement

- Informationsmanagement

- Energiemanagement

Flexibilität von MES-Systemen

Nicht jedes MES deckt alle genannten Bereiche ab. So gibt es zum Beispiel Anbieter von Manufacturing Execution Software, die die Produktionsfeinplanung in ein Advanced Planning and Scheduling System (APS) auslagern. Andere MES-Anbieter fokussieren sich auf HR-Funktionen oder die Datenerfassung und Qualitätssicherung. Diese Spezialisierung auf bestimmte Anwendungen verdeutlicht die aktuelle Entwicklung: Monolithische und damit starre Systeme werden auf lange Zeit von modularen Software-Lösungen verdrängt. Denn seitdem der MES-Funktionsumfang vom VDI erstmals dokumentiert wurde, hat sich die Fertigungswelt weiter gedreht und zur Zukunftsvision Industrie 4.0 entwickelt.

Dank einer zunehmend ausgereiften Informations- und Kommunikationstechnologie sind Abläufe in der Industrie immer enger miteinander verwoben und Maschinen und Systeme sind immer enger miteinander vernetzt. Daraus ergeben sich neue Anforderungen an die Flexibilität von Manufacturing Execution Systemen. Diese erläutert das Blatt 7 der VDI-Richtlinie anhand praktischer Fallbeispiele. Die neueste Richtlinie ist unter Mitwirken von MPDV-Experten entstanden und sagt aus, dass "das herkömmliche MES als monolithische Softwareapplikation zukünftig in einzelne eigenständige Applikationen/Apps zerfallen wird und darüber hinaus externe Services nutzt und einbindet" [VDI 5600 Blatt 7 / S. 12]. Weiter heißt es darin, dass die grundlegenden Aufgaben innerhalb des Fertigungsmanagements auch zukünftig erhalten bleiben, sich jedoch erweitern.

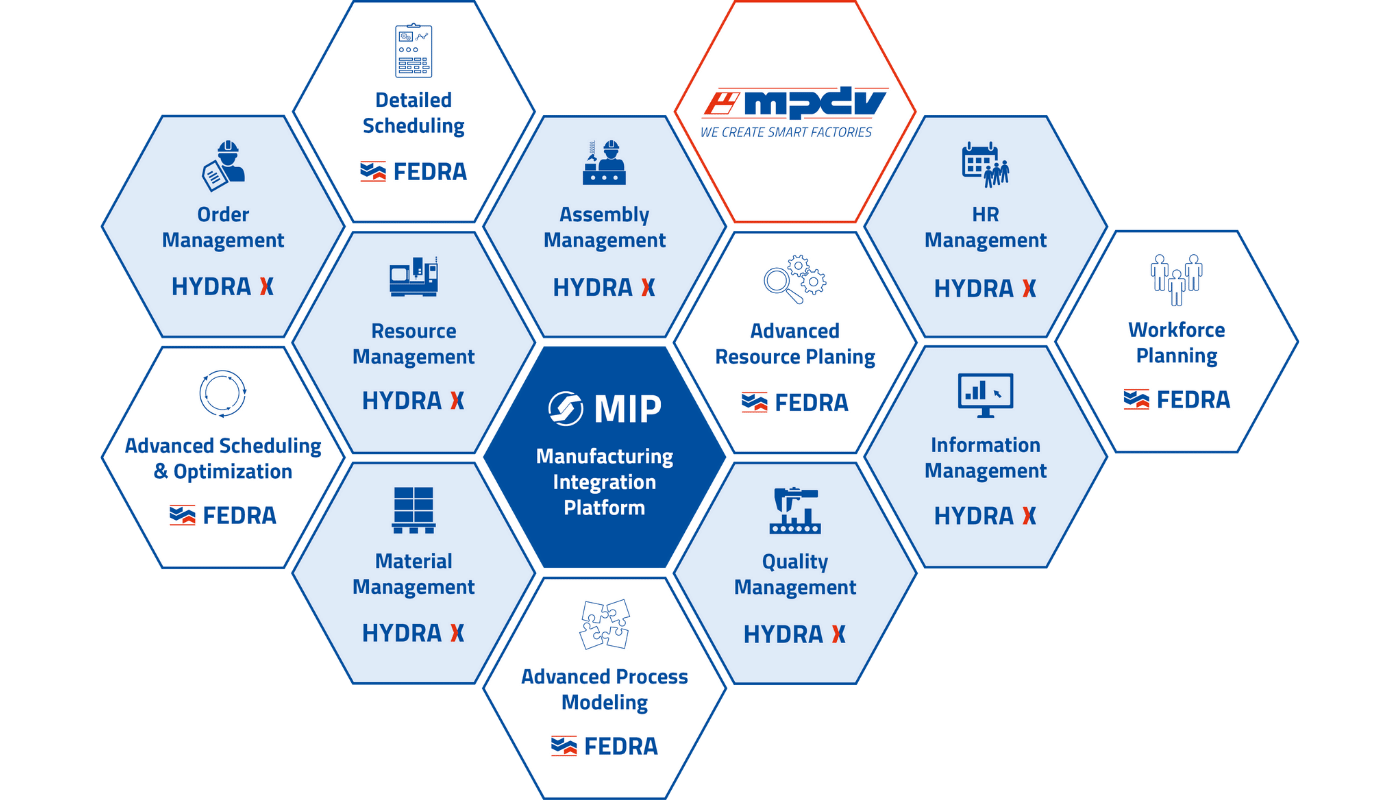

Zusammenspiel mit der Integrationsplattform MIP

Um den neuen Anforderungen gerecht zu werden, hat MPDV bereits 2018 die Manufacturing Integration Platform (MIP) auf den Markt gebracht. Auf Basis der Integrationsplattform MIP können die verschiedensten MES- und APS-Anwendungen allein oder im Zusammenspiel miteinander betrieben werden. Da alle Manufacturing Apps die gleiche einheitliche Datenbasis nutzen, sind sie miteinander kompatibel. MPDV steuert mit MES HYDRA und APS FEDRA eine Vielzahl an Manufacturing Apps (mApps) zur MIP bei. Alle mApps sind thematisch gebündelt, wobei die Kategorien die MES-Aufgaben laut VDI widerspiegeln. Die Manufacturing Apps von MPDV werden durch Anwendungen anderer Anbieter und Partner ergänzt: Denn jeder bringt das ins MIP Ökosystem ein, was er am besten kann.

Funktionsweise eines Manufacturing Execution Systems

Die Funktionsweise eines MES-Systems zielt darauf ab, die Fertigung effizienter zu machen. Wie eingangs erwähnt, übernimmt ein MES dafür Planungs- und Steuerungsaufgaben, kontrolliert Produktionsabläufe und analysiert Vorgänge. Dabei werden Unmengen an Daten generiert und anschaulich aufbereitet, sodass Produktionsmitarbeiter und Management jederzeit darüber informiert sind, was im Shopfloor passiert. Das befähigt die Verantwortlichen dazu, rechtzeitig Gegenmaßnahmen einzuleiten, wenn sie ein Problem erkennen, weil zum Beispiel:

- … technische Probleme an einer Maschine auftauchen und die Maschinenwerte plötzlich von der Norm abweichen.

- … Rohmaterial aufgrund von Qualitätsmängeln nicht verwendet werden kann.

- … Personal kurzfristig ausfällt oder nicht über die nötige Qualifikation verfügt, um eine Maschine zu bedienen.

- … eine erhöhte Ausschussquote den Liefertermin verzögert.

Eine umfassende Datenbasis trägt entscheidend dazu bei, kurzfristig auf solche Störungen zu reagieren und mittelfristig Optimierungspotenziale zu erkennen. Zuvor müssen in derManufacturing Execution Software die relevanten Daten zu Mitarbeitenden, Maschinen, Material und weiteren für die Fertigung relevanten Ressourcen digital abgebildet werden. Ein MES baut dabei auf die Maschinendatenerfassung und Betriebsdatenerfassung auf und liefert ein vollständiges und fehlerfreies Abbild der Fertigungsrealität: den digitalen Zwilling.

Einen Teil der Daten steuert das ERP aus der Unternehmensleitebene bei. Ein weiterer Teil der Informationen stammt von den Maschinen im Shopfloor. Das MES vereint all diese Daten auf der Fertigungsleitebene, um für lückenlose Transparenz zu sorgen. Über Schnittstellen werden Maschinendaten im MES erfasst. Alte Maschinen werden in kurzer Zeit und mit überschaubarem Aufwand mit einem IIoT-Connector an die Fertigungs-IT angebunden. Sind zum Beispiel die Maschinenzustände nicht direkt abrufbar, kann eine manuelle Dateneingabe sinnvoll sein.

Vorteile eines MES für Unternehmen

Die Kernfunktionen eines Manufacturing Execution Systems zielen darauf ab, transparente, wirtschaftliche und reaktionsfähige Prozesse zu schaffen, die im Rahmen des Kontinuierlichen Verbesserungsprozesses (KVP) laufend optimiert werden. Konkrete Beispiele für den Nutzen einer MES-Lösung sind:

- Durchlaufzeiten können signifikant verkürzt werden.

- Produktionskapazitäten werden besser ausgelastet.

- Umlauf- und Lagerbestände werden reduziert.

- Bei richtiger Anwendung können exakte Liefertermine vorhergesagt werden.

- Die Rüstzeiten können im Zuge der Rüstwechseloptimierung deutlich verringert werden.

MES-Software im Einsatz

Die Videos geben einen Überblick über die Funktion von MES HYDRA X und zeigen die Software im Praxiseinsatz bei einem Kunden.

MES HYDRA X auf einen Blick: So funktioniert das Manufacturing Execution System von MPDV.

Das Manufacturing Execution System HYDRA von MPDV im Praxiseinsatz beim Kunststoffverarbeiter Wirthwein.

Wofür stehen die drei Buchstaben MES?

Im Fertigungs- und Industrieumfeld kürzen die drei Buchstaben MES den Begriff Manufacturing Execution System ab. Der äquivalente deutsche Begriff lautet Fertigungsmanagementsystem oder Fertigungssteuerungssystem. Ein weiterer geläufiger Name ist Produktionsmanagementsystem.

Was ist der Unterschied zwischen ERP, MES und IIoT?

Ein Manufacturing Execution System (MES) ist auf der Fertigungsleitebene angesiedelt und hat einen organisatorischen Fokus. Es erfasst Fertigungsdaten in Echtzeit, verarbeitet und visualisiert die Informationen. Somit eignet sich ein MES, um den Gesamtüberblick über die Produktion zu behalten, Abläufe transparent und effizient zu machen. Ein MES zielt darauf ab, Verschwendungen wie Wartezeiten oder Ausschuss zu vermeiden. Maschinenbediener oder Produktionsverantwortliche können Optimierungspotenziale erkennen und Verbesserungen ableiten.

Das Enterprise Resource Planning System (ERP) ist dem MES-System auf der Unternehmensleitebene übergeordnet und berücksichtigt die betriebswirtschaftlichen Aspekte: Es unterstützt sämtliche Geschäftsprozesse eines Unternehmens. Dazu zählen Kundenbestellungen, die Rechnungsstellung und alle Belange rund um die Wirtschaftlichkeit des Unternehmens. Der Fokus des ERP liegt darauf, Prozesse durchgängig zu unterstützen und den Informationsaustausch sicherzustellen.

Das Industrial Internet of Things (IIoT) erweitert die gängigen Systeme und bereichert die Fertigungs-IT mit einer technischen Sicht auf die Dinge. In diesen Bereich fällt zum Beispiel die Auslastung von Maschinen und Anlagen und deren Performance. Erst das optimale Zusammenspiel aller Systeme macht die Fertigung zur Smart Factory.

Was kann ein Manufacturing Execution System besser als Excel?

Ein Tabellenkalkulationsprogramm wie Excel gehört zu den Standard Microsoft Office-Tools und verfügt über einen immensen Funktionsumfang. Dieser ermöglicht zum Beispiel, alle erdenklichen Planungsmöglichkeiten abzubilden, ist aufgrund seiner Komplexität aber äußerst fehleranfällig. Dies liegt weniger am Tool als am Anwender: Da der Planungsverantwortliche die Daten händisch in die Excel-Datei einträgt, sind Copy-and-paste-Fehler, Vertipper oder Probleme mit den hinterlegten Formeln vorprogrammiert. Abgesehen davon, ist das Eintragen der Daten und das Planen von Hand sehr zeitaufwändig – und bei unvorhergesehenen Ereignissen wie einem Maschinenausfall oder einem Krankheitsfall beginnt der Planer wieder von vorn. In einem MES lassen sich zum Beispiel die Planungsgegebenheiten individuell konfigurieren. Die Planung berücksichtigt diese und läuft Schritt für Schritt automatisch ab.

Egal ob beim Personalmanagement oder bei der Leistungsanalyse, für die das Berechnen von Kennzahlen essenziell ist: Auch in den anderen Funktionsbereichen ist ein MES dem Excel Sheet weit überlegen. Ein Manufacturing Execution System verfügt über Standardanwendungen, um zum Beispiel automatisch den Leistungslohn oder auch die Overall Equipment Effectiveness (OEE) zu berechnen. Die Nutzer können das Ergebnis in Echtzeit abrufen und sofort für ihre weitere Arbeit nutzen.

Was ist MES HYDRA?

MES HYDRA ist ein Manufacturing Execution System des Softwareanbieters MPDV Mikrolab GmbH. Die aktuelle Version HYDRA X kam im Frühjahr 2021 auf den Markt. Die MES-Software zeichnet sich dadurch aus, dass sie plattformbasiert ist und der Funktionsumfang weit über die klassischen Aufgaben wie sie die VDI-Richtlinie 5600 beschreibt, hinausgeht. So gibt es unterstützende Funktionen, um zum Beispiel intralogistische Prozesse zu steuern oder Werker in Montageprozessen optimal anzuleiten. Darüber hinaus ist HYDRA X kein monolithisches System wie es für MES bisher üblich war, sondern fügt sich aus vielen nutzenorientierten Applikationen, den Manufacturing Apps, zusammen. Sie interagieren auf Basis der Manufacturing Integration Platform miteinander und können flexibel miteinander kombiniert werden. Zudem ist es möglich, auch anbieterfremde Fertigungsanwendungen auf Basis der MIP zu nutzen.

Die Geschichte von MES HYDRA reicht bis ins Jahr 1986 zurück: Damals eroberte HYDRA als erste Standard-Software für Fertigungs- und Personalmanagement den Markt. Rund 20 Jahre später lieferte MPDV im Jahr 2005 mit HYDRA 7 das erste modulare MES-System aus. Die nächste Generation, HYDRA 8, hielt 2012 in den Fertigungshallen Einzug. HYDRA 8 war das erste Manufacturing Execution System von MPDV, das auf der VDI-Richtlinie 5600 basiert und so eine völlig neue MES-Generation begründete.

FAQ: Häufige Fragen zu Manufacturing Execution Systemen

Quellen

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 76–77.

- VDI-Richtlinie 5600: 2021-04 Blatt 7, S. 12.

- Kletti, Jürgen/Deisenroth, Rainer: Lehrbuch für digitales Fertigungsmanagement. Manufacturing Execution Systems – MES, Berlin, Deutschland: Springer, 2021.