Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

13 Lean Methoden, Effizienz zu steigern und Kosten zu senken – Smart Factory Glossar

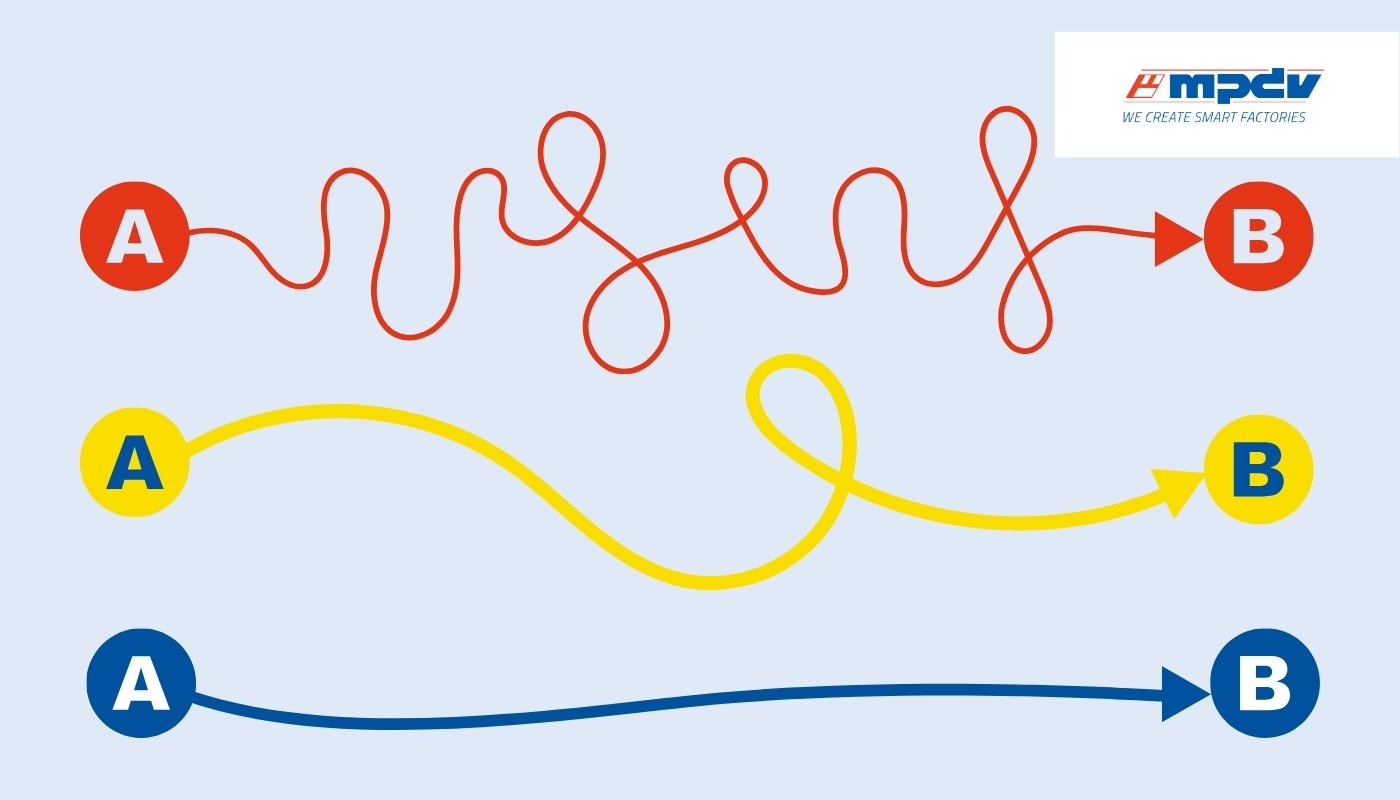

Lean Methoden sind strukturierte Ansätze, die darauf abzielen, Unternehmensprozesse effizienter zu gestalten, Verschwendung zu minimieren und den Wert für den Kunden zu maximieren. Sie sind zentrale Bestandteile des Lean Managements, das darauf fokussiert ist, durch kontinuierliche Verbesserungen und die Einbindung aller Mitarbeitenden die Wettbewerbsfähigkeit zu steigern.

Im Folgenden werden verschiedene Lean Methoden detailliert vorgestellt. Sie unterstützen Unternehmen dabei, ihre Prozesse zu optimieren und eine Kultur der kontinuierlichen Verbesserung zu etablieren.

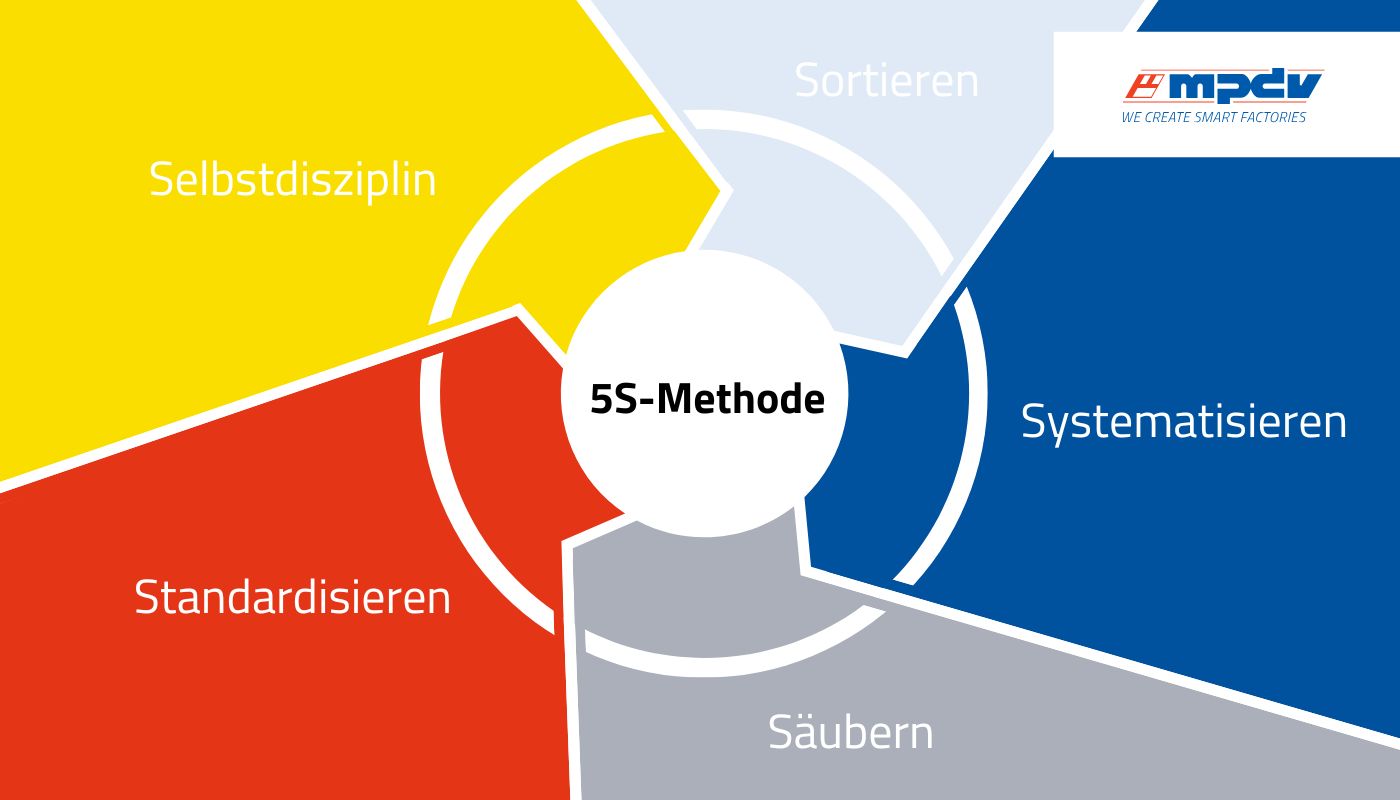

5S-Methode – Seiri, Seiton, Seiso, Seiketsu, Shitsuke

Die 5S-Methode ist ein Ansatz, um Arbeitsplätze zu organisieren und zu optimieren. Die Lean Management Methode findet sowohl in der Produktion als auch im Büro Anwendung.

Die 5S-Methode besteht aus fünf Schritten:

- Seiri – Sortiere aus: Alle Arbeitsmittel am Arbeitsplatz werden gesichtet und in notwendige und unnötige Gegenstände sortiert. Das schafft Platz und optimiert die Arbeitsumgebung.

- Seiton – Stelle hin (Systematisiere): Alle verbliebenen Arbeitsmittel werden am Arbeitsplatz unter ergonomischen Gesichtspunkten angeordnet, sodass sie leicht zugänglich sind. Die Plätze der Arbeitsgeräte werden gekennzeichnet.

- Seiso – Säubere: Der Arbeitsplatz wird regelmäßig gereinigt, um Sauberkeit und Ordnung sicherzustellen.

- Seiketsu – Standardisiere: Es werden Standards und Verfahren entwickelt, um die ersten drei Schritte aufrechtzuerhalten.

- Shitsuke – Selbstdisziplin: Die Selbstdisziplin wird gefördert und regelmäßige Audits anberaumt, um die 5S-Prinzipien dauerhaft in die Unternehmenskultur zu integrieren.

Ziel der 5S-Methode:

Hauptziel von 5S ist es, eine saubere, sichere und effiziente Arbeitsumgebung zu schaffen, die Verschwendung minimiert und Produktivität sowie Sicherheit erhöht.

Vorteile der 5S-Methode:

Die Vorteile der 5S-Methode sind vielfältig: Sie steigert die Effizienz der Arbeitsprozesse, minimiert Suchzeiten, reduziert Fehlgriffe, beschleunigt Abläufe und verbessert die Arbeitssicherheit. Ein sauberer, gut organisierter Arbeitsplatz fördert zudem das Arbeitsklima und die Mitarbeitermotivation, was letztlich die Qualität der Arbeitsergebnisse erhöht. Insgesamt trägt die Lean Methode zur optimalen Ressourcennutzung und kontinuierlichen Verbesserung der Produktionsprozesse bei.

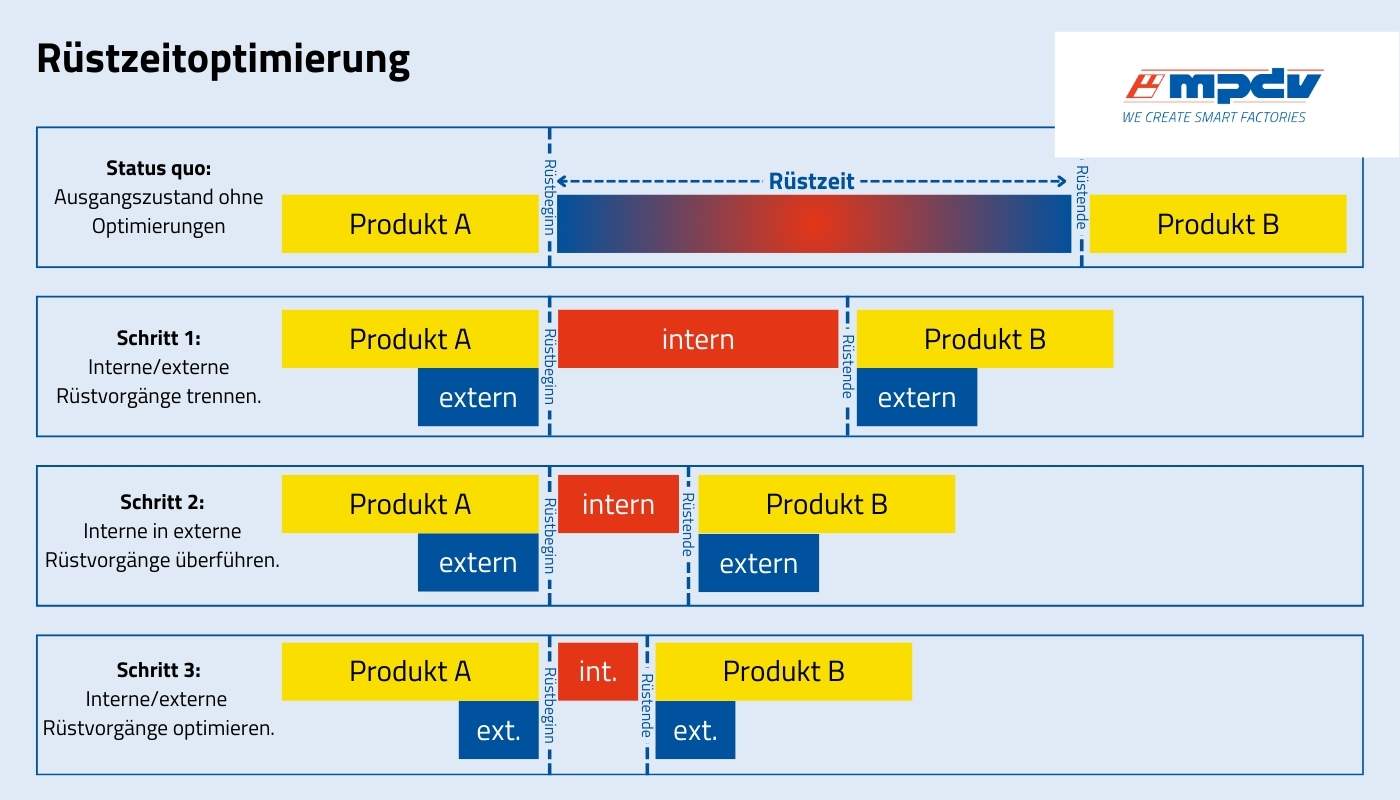

SMED – Rüstzeitoptimierung

SMED ist eine Lean Methode, die darauf abzielt, die Rüstzeiten von Maschinen und Fertigungslinien signifikant zu verkürzen. Die Abkürzung steht für Single Minute Exchange of Die und bedeutet wörtlich "Werkzeugwechsel im einstelligen Minutenbereich". SMED wurde von Shigeo Shingō im Rahmen des Toyota-Produktionssystems entwickelt.

Die Implementierung von SMED erfolgt in mehreren Schritten:

- Ist-Analyse: Aktuelle Rüstprozesse werden erfasst und bewertet, um ineffiziente Abläufe und Schwankungen in den Rüstzeiten zu identifizieren.

- Trennung von Rüstvorgängen: Unterscheidung zwischen internen und externen Rüstvorgängen. Interne Rüstvorgänge können nur bei Maschinenstillstand erfolgen, externe Rüstvorgänge während des laufenden Betriebs.

- Überführung von internen in extern Rüstvorgänge: Wo möglich, werden interne Rüstschritte so umgestaltet, dass sie extern durchgeführt werden können, um Stillstandszeiten zu minimieren.

- Optimierung und Standardisierung: Rüstvorgänge werden durch organisatorische und technische Maßnahmen verbessert und standardisiert. Zu den organisatorischen Optimierungstechniken zählt es zum Beispiel, den Produktionswechsel bereits während der Maschinenlaufzeit vorzubereiten oder den Arbeitsplatz mittels der 5S-Methode zu optimieren. Der Einsatz von Schnellspannvorrichtungen, um Werkzeugwechsel zu beschleunigen oder die Verwendung modularer Werkzeugsysteme zählt zu den technischen Maßnahmen.

- Beseitigung von Justierungen: Durch präzise Einstellungen während des Justiervorgangs werden Nachjustierungen vermieden.

Ziel von SMED:

Das Hauptziel von SMED ist es, Maschinen innerhalb von weniger als zehn Minuten auf neue Fertigungsprozesse umzurüsten, um den Produktionsfluss nicht zu stören und die Flexibilität zu erhöhen. Dies ermöglicht eine schnelle Reaktion auf Marktanforderungen und unterstützt die Produktion kleiner Losgrößen.

Vorteile von SMED:

Durch die Anwendung der SMED-Methode können Unternehmen ihre Produktionsprozesse effizienter gestalten, die Wettbewerbsfähigkeit steigern und besser auf individuelle Kundenwünsche eingehen.

- Kleinere Losgrößen: Ermöglichen häufigere Produktwechsel und eine größere Produktvielfalt.

- Geringere Bestände: Reduzierung von Lagerkosten und Platzbedarf durch kleinere Losgrößen.

- Kürzere Durchlaufzeiten: Steigerung der Produktivität durch minimierte Stillstandszeiten.

- Erhöhte Flexibilität: Schnellere Reaktion auf Kundenanforderungen und verbesserte Termintreue.

- Weniger Anlaufverluste: Schnellerer Produktionsanlauf mit fehlerfreien Teilen reduziert Ausschuss und Nacharbeit.

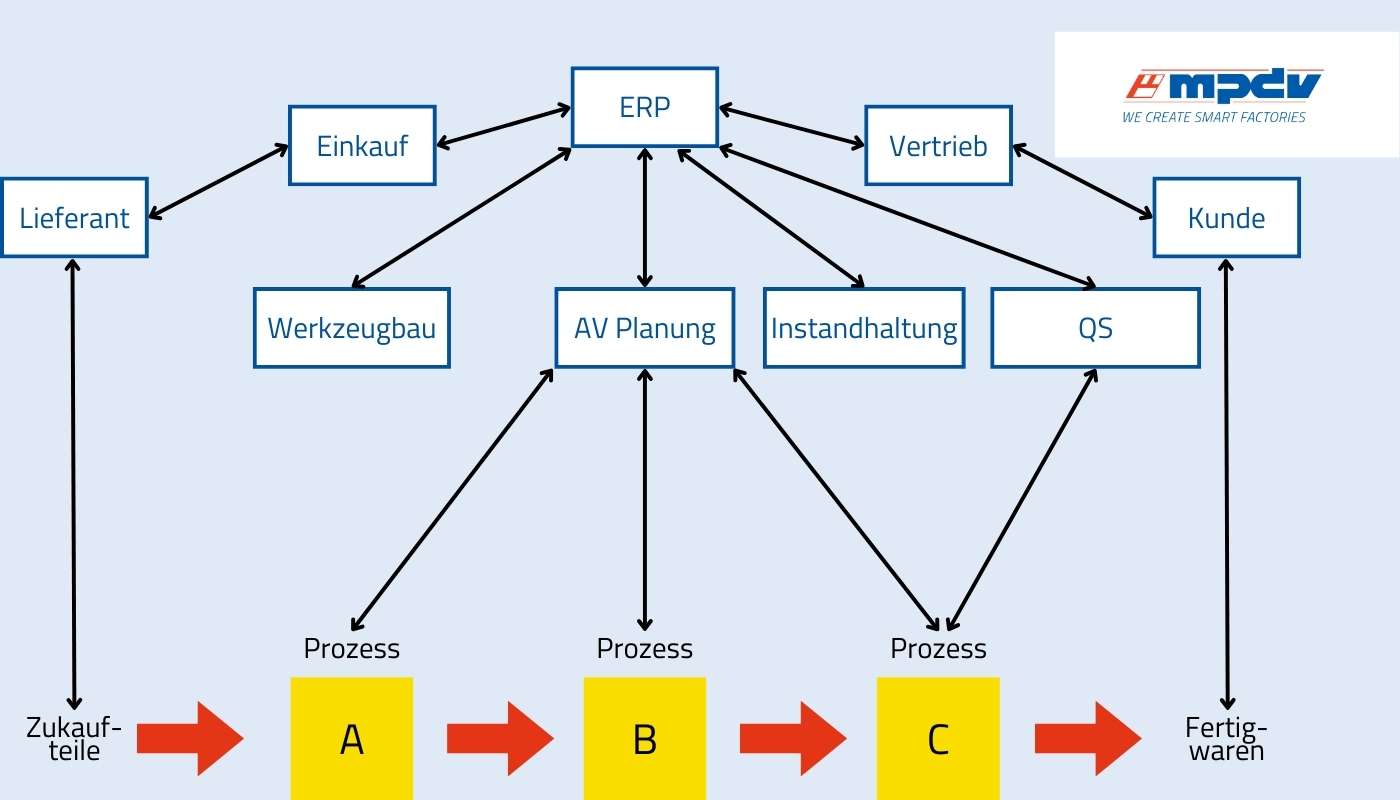

Wertstromanalyse – Produktionsprozesse erfassen

Die Wertstromanalyse ist eine Methode zur detaillierten Erfassung und Visualisierung der aktuellen Produktionsprozesse. Sie schließt dabei die Herstellungs- und Planungsabläufe, Informations- und Materialflüsse sowie die IT-Systeme ein. Die Methode erfasst höchstgenau die Ist-Situation in der Produktion. Dies ist mit einem Röntgenbild vergleichbar, auf dem jedes kleine Detail sichtbar ist. Die über Jahre gewachsenen komplexen Strukturen werden sichtbar; Potenziale in Administration, Produktion und IT können auf dieser Basis identifiziert und anschließend optimiert werden.

Im Rahmen der Wertstromanalyse werden Produktionsabläufe einzelner Produkte sowie unterstützende Funktionen erfasst und in einem Wertstromdiagramm visualisiert. Dieser ganzheitliche Ansatz berücksichtigt den gesamten Materialfluss von der Rohmaterialbestellung über die Bearbeitungsschritte bis zum Versand des fertigen Produkts. Zusätzlich werden alle Informationsflüsse und Planungsabläufe vom Eingang des Kundenauftrags über die Produktionsplanung und -steuerung bis zur Fertigung betrachtet.

Ziel der Wertstromanalyse:

Ziel der Wertstromanalyse ist es, Schwachstellen und Potenziale zu identifizieren, um im Sinne des Lean Managements nicht-wertschöpfende Prozesse zu eliminieren und Verschwendung zu reduzieren.

Vorteile der Wertstromanalyse:

- Objektive Ermittlung der Ausgangssituation: Transparente Darstellung des aktuellen Produktionsstatus, einschließlich Schwachstellen und Verbesserungsmöglichkeiten.

- Identifikation strategischer Potenziale: Erkennen von Möglichkeiten zur strategischen Ausrichtung des Unternehmens basierend auf einem umfassenden Überblick.

- Erhöhte Akzeptanz in den Abteilungen: Ein ganzheitliches Wertstrommanagement fördert die Akzeptanz der beteiligten Abteilungen.

- Transformation zur Smart Factory: Basierend auf der Wertstromanalyse können Unternehmen Schritte zur Umwandlung ihrer Fabrik in eine Smart Factory einleiten.

- Steigerung der Effizienz: Durch den Einsatz von Systemen wie Manufacturing Execution Systems (MES) wird die Transparenz in der Fertigung erhöht, der Papieraufwand reduziert und die Effizienz gesteigert.

Kaizen – Kontinuierliche Verbesserung

Kaizen ist ein Lean Konzept, das sich auf die kontinuierliche Verbesserung durch kleine, schrittweise Veränderungen konzentriert. Die Methode ist auch als Kontinuierlicher Verbesserungsprozess (KVP) geläufig, da der Fokus auf dem kontinuierlichen Streben nach Verbesserung und Perfektion liegt. Kaizen fördert eine Unternehmenskultur des ständigen Lernens, der Zusammenarbeit und der Einbindung aller Mitarbeitenden in den Verbesserungsprozess. Die Arbeitsphilosophie wird zum Beispiel in Geschäftsprozessen und im Qualitätsmanagement eingesetzt. Der Begriff setzt sich aus den japanischen Begriffen "kai" (改 = Veränderung) und "zen" (善 = gut) zusammen und bedeutet Verbesserung oder Veränderung zum Besseren.

Ziel von Kaizen:

Das Ziel von Kaizen im Produktionsumfeld ist es, durch fortlaufende Verbesserungen die Effizienz zu steigern, die Qualität zu verbessern und Ressourcen optimal zu nutzen. Es ermutigt alle Mitarbeitenden, aktiv an der Verbesserung von Prozessen und Arbeitsabläufen teilzunehmen.

Vorteile von Kaizen:

Zu den Vorteilen von Kaizen gehören gesteigerte Produktivität, verbesserte Qualität von Produkten oder Dienstleistungen, sowie erhöhtes Engagement und Zufriedenheit der Mitarbeitenden. Es ermöglicht Unternehmen, sich flexibel an Marktveränderungen anzupassen und ihre Innovationskraft zu stärken.

Kanban – Prozesssteuerung

Kanban ist eine Methode zur Prozesssteuerung. Die Kanban-Methode zielt darauf ab, lediglich die tatsächlich erforderlichen Mengen an Materialien zu produzieren oder bereitzustellen, um überflüssige Lagerbestände zu minimieren und die Flexibilität zu steigern. Die Kanban-Methode strukturiert die Güterproduktion in Fertigungsprozessen, die nach dem Just-in-Time-Prinzip (JIT) arbeiten. Das bedeutet, dass das für die Produktion erforderliche Rohmaterial genau zum passenden Zeitpunkt bereitgestellt wird.

Die Methode wird häufig im Rahmen von Lean Management eingesetzt und hat ihren Ursprung im Toyota-Produktionssystem. Ursprünglich wurde Kanban als visuelles System entwickelt, um Materialflüsse und Produktionsprozesse zu steuern – ohne von IT-Systemen abhängig zu sein. Dafür werden in der Produktion selbststeuernde Kanban-Regelkreise mit Kanban-Karten installiert: Die Mitarbeitenden können jederzeit sehen, welchen Artikel sie in welcher Menge nachproduzieren müssen.

Das Wort Kanban entstammt dem Japanischen und bedeutet soviel wie Karte, Tafel oder Beleg. In der Praxis nutzt Kanban zum Beispiel Karten oder Tafeln, um den Fortschritt von Aufgaben sichtbar zu machen und Engpässe im Produktionsprozess zu erkennen und zu beseitigen.

Ziele von Kanban:

Das Hauptziel von Kanban in einem Lean Management-Kontext ist es, Produktionsprozesse zu verbessern, um

- die Effizienz zu steigern,

- die Flexibilität zu erhöhen,

- die Verschwendung zu reduzieren,

- schneller auf Kundenanforderungen zu reagieren,

- in der Produktion einen kontinuierlichen Fluss sicherzustellen.

Indem die Arbeitsabläufe visualisiert werden, ermöglicht Kanban den Teams, Engpässe frühzeitig zu erkennen und Prozesse entsprechend anzupassen, um eine gleichmäßigere Arbeitsbelastung zu gewährleisten. Dies führt nicht nur zu einer höheren Produktivität, sondern auch zu einer besseren Qualität der Produkte und Dienstleistungen.

Vorteile von Kanban:

Die Vorteile von Kanban für produzierende Unternehmen liegen in der gesteigerten Effizienz und Flexibilität der Produktionsprozesse. Da Lagerbestände und Wartezeiten reduziert werden, kann die Lieferkette optimiert und die Durchlaufzeit erheblich verkürzt werden. Zudem fördert Kanban eine Kultur der kontinuierlichen Verbesserung: Mitarbeitende werden ermutigt, proaktiv nach Möglichkeiten zur Prozessoptimierung zu suchen.

Poka Yoke – Fehler vermeiden

Poka Yoke ist eine Qualitätsmanagement-Methode, die auf die Vermeidung und sofortige Korrektur von Fehlern in Prozessen abzielt. Poka Yoke unterstützt Mitarbeiter im Produktionsprozess gezielt dabei, Fehler bei der Bedienung von Anlagen zu vermeiden. Aufwändige Qualitätskontrollen im Nachhinein werden minimiert.

Die Lean Technik verwendet oft einfache, visuelle Hilfsmittel, um (Flüchtigkeits-)Fehler zu vermeiden.

- Farbcodierte Komponenten: Verschiedene Teile sind farblich markiert – das garantiert, dass die Teile richtig zusammengefügt werden (z. B. rote Stecker in rote Buchse).

- Sichtbare Füllstandsmarkierungen: Transparente Behälter mit Markierungen, die den optimalen Füllstand anzeigen – das vermeidet Über- oder Unterfüllung.

- Checklisten und Schaubilder: Visuelle Darstellungen von Arbeitsschritten, die an Arbeitsstationen angebracht sind – das stellt sicher, dass keine Schritte übersehen werden.

- Formen und Schablonen: Werkzeuge oder Teile mit einzigartigen Formen, die nur in einer bestimmten Ausrichtung passen – das verhindert falsches Einsetzen.

- Ampelsysteme: Leuchten oder Anzeigen, die einen Prozess- oder Maschinenstatus rot, gelb und grün anzeigen – das lenkt die Aufmerksamkeit sofort auf ein Problem.

- Visuelle Warnhinweise: Aufkleber oder Symbole, die auf Gefahren hinweisen – das liefert wichtige Informationen für die sichere Bedienung.

Ziel von Poka Yoke:

Ziel ist es, Fehlerquellen zu identifizieren und Prozesse so zu gestalten, dass menschliche Fehler vermieden oder sofort erkennbar werden. Dies führt zu einer verbesserten Produktqualität und erhöht die Kundenzufriedenheit.

Vorteile von Poka Yoke:

Die Methode bietet zahlreiche Vorteile, darunter:

- Reduzierung von Ausschuss und Nacharbeitskosten

- Förderung einer fehlerfreien Produktion

- Gesteigerte Effizienz

- Erhöhte Prozesssicherheit

- Geringerer Schulungsbedarf für Mitarbeitende

Six Sigma – Prozesswirksamkeit

Six Sigma ist eine Lean Methode zur Prozessverbesserung, die auf statistischen Analysen basiert. Six Sigma ist auch als 6σ geläufig. Der Begriff "Six Sigma" leitet sich vom statistischen Symbol für die Standardabweichung ab. Die Methode besteht aus fünf Phasen, bekannt als DMAIC, was sich von den Anfangsbuchstaben der englischen Begriffe ableitet:

- Define / Definieren: Probleme und Ziele festlegen

- Measure / Messen: Daten erfassen und analysieren

- Analyze / Analysieren: Ursachen für Fehler identifizieren

- Improve / Verbessern: Lösungen entwickeln

- Control / Überwachen: Sicherstellen der Nachhaltigkeit der Verbesserungen

Ziel von Six Sigma:

Ziel ist es, nahezu fehlerfreie Prozesse zu erreichen und die Qualität zu steigern.

Vorteile von Six Sigma:

Durch die Implementierung von Six Sigma können Unternehmen signifikante Verbesserungen in Effizienz, Qualität und finanziellen Ergebnissen erzielen. Einige der Hauptvorteile von Six Sigma sind:

- Fehlerreduktion: Six Sigma zielt darauf ab, die Anzahl der Fehler und Defekte in Prozessen zu verringern, was zu höherer Qualität und Kundenzufriedenheit führt.

- Kostenreduktion: Durch die Verbesserung der Prozesseffizienz und die Reduzierung von Fehlern können Unternehmen ihre Betriebskosten senken.

- Datengetriebene Entscheidungen: Die Methodik verwendet statistische Analysen, um fundierte Entscheidungen zu treffen, was die Genauigkeit und Effektivität von Verbesserungsmaßnahmen erhöht.

- Strategische Ausrichtung: Die Methodik hilft Unternehmen, ihre Prozesse besser an ihren strategischen Zielen auszurichten, was die Gesamtleistung verbessert.

- Flexibilität: Six Sigma kann in verschiedenen Branchen und Abteilungen angewendet werden, was es zu einem vielseitigen Werkzeug für Prozessverbesserung macht.

PDCA-Zyklus – Planen, Ausführen, Überprüfen, Handeln

Der PDCA-Zyklus ist eine iterative Methode zur kontinuierlichen Verbesserung von Prozessen und Produkten. Der Managementzyklus besteht aus den vier Phasen Plan, Do, Check, Act, von deren Anfangsbuchstaben sich der Name ableitet. Die deutsche Übersetzung lautet Planen, Ausführen, Überprüfen und Handeln.

Ziel des PDCA-Zyklus:

Die Methode wird von Unternehmen genutzt, um systematisch Probleme zu identifizieren, Lösungen zu testen und nachhaltige Verbesserungen zu implementieren.

Vorteile des PDCA-Zyklus:

Der PDCA-Ansatz fördert eine strukturierte Herangehensweise, ermöglicht es, Fehler frühzeitig zu erkennen und flexibel auf Veränderungen zu reagieren. Zudem unterstützt er das Lernen aus Erfahrungen und fördert eine Kultur der kontinuierlichen Verbesserung.

Just-In-Time (JIT) – Lager und Materiallieferung optimieren

Just-In-Time (JIT) zielt darauf ab, den Produktionsprozess durch die Minimierung von Lagerbeständen und die rechtzeitige Lieferung von Materialien und Produkten zu optimieren. JIT konzentriert sich darauf, genau das zu produzieren, was benötigt wird, in der Menge, die benötigt wird, und genau dann, wenn es benötigt wird. Dies wird erreicht, indem Lieferketten und Produktionsabläufe so gestaltet werden, dass sie flexibel und reaktionsschnell auf Nachfrageänderungen reagieren können.

Ziele von Just-In-Time:

Das Hauptziel von JIT im Lean Management ist die Effizienzsteigerung durch die Reduzierung von Verschwendung, einschließlich übermäßiger Lagerbestände, Wartezeiten und Überproduktion. Durch die Implementierung der Lean Methode Just-In-Time können Unternehmen die Durchlaufzeiten verkürzen, die Qualität verbessern und die Kundenzufriedenheit erhöhen.

Vorteile von Just-In-Time:

Die Lean Methode Just-In-Time bietet mehrere Vorteile für produzierende Unternehmen:

- Reduzierte Lagerkosten: Da Materialien und Produkte nur bei Bedarf bestellt und produziert werden, verringert sich der Bedarf an Lagerflächen für Zwischenlagerung, was die Lagerhaltungskosten senkt.

- Geringere Kapitalbindung: Unternehmen müssen weniger Kapital in Lagerbestände investieren, was zu einer besseren Liquidität und Kapitalnutzung führt.

- Verringerung von Verschwendung: JIT fördert die kontinuierliche Verbesserung und Effizienz, indem es Überproduktion, Wartezeiten und Bestandsüberhänge minimiert.

- Verbesserte Qualität: Da der Fokus auf der Produktion kleinerer Chargen liegt, können Qualitätsprobleme schneller erkannt und behoben werden, bevor sie sich auf größere Teile der Produktion auswirken.

- Schnellere Markteinführung: Die Produktion in kleineren Chargen und die Minimierung von Vorlaufzeiten ermöglichen es Unternehmen, schneller auf Marktveränderungen zu reagieren und neue Produkte schneller einzuführen.

Bei all den Vorteilen ist aber nicht zu vergessen, dass JIT auch Herausforderungen mit sich bringen kann. Dazu zählt die Abhängigkeit von zuverlässigen Lieferanten und die Anfälligkeit gegenüber Störungen in der Lieferkette. Eine sorgfältige Planung und Implementierung sind entscheidend, um die Vorteile von Just-In-Time vollständig auszuschöpfen.

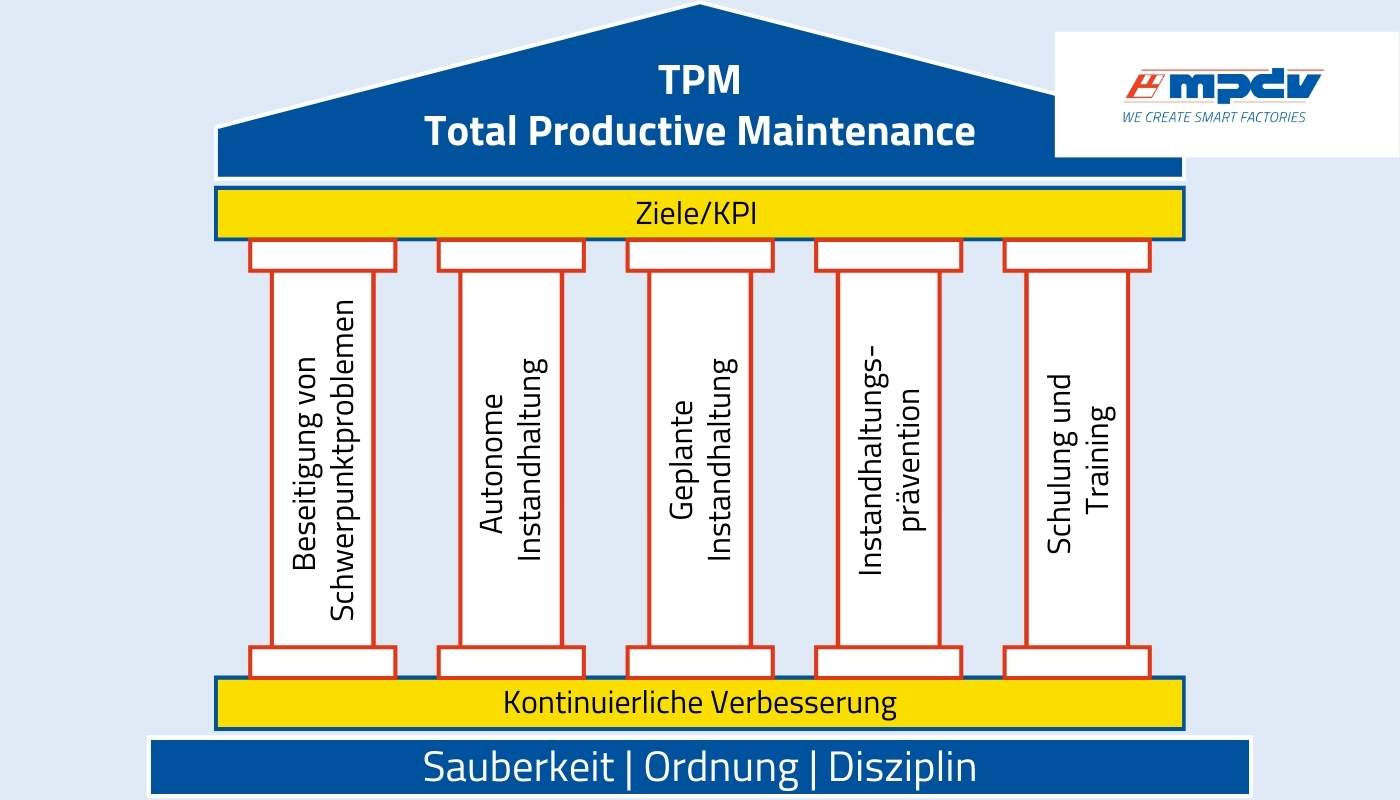

Total Productive Maintenance (TPM) – Präventive Instandhaltung

Total Productive Maintenance (TPM) ist eine Lean Management Methode, die darauf abzielt, Maschinen durch präventive Instandhaltungsstrategien instand zu halten und unvorhergesehene Ausfallzeiten zu minimieren. Ein zentrales Element von TPM ist die enge Zusammenarbeit zwischen verschiedenen Abteilungen, wobei alle Mitarbeitenden aktiv in den Instandhaltungsprozess eingebunden werden.

Die fünf Säulen von Total Productive Maintenance:

- Beseitigung von Schwerpunktproblemen: Identifikation und Lösung grundlegender Probleme, die die Effizienz und Leistungsfähigkeit von Maschinen beeinträchtigen.

- Autonome Instandhaltung: Maschinenbediener übernehmen grundlegende Wartungsaufgaben wie Reinigung und Inspektion, um Anzeichen von Verschleiß frühzeitig zu erkennen.

- Geplante Instandhaltung: Regelmäßige, sorgfältig geplante Wartungsarbeiten reduzieren ungeplante Maschinenstillstände und verlängern die Lebensdauer der Maschinen.

- Instandhaltungsprävention: Berücksichtigung der späteren Instandhaltung bereits bei der Anschaffung und Aufstellung von Maschinen, z. B. durch gute Zugänglichkeit aller Wartungspunkte.

- Schulung und Training: Kontinuierliche Weiterentwicklung der Mitarbeitenden durch gezielte Schulungen, um ihre Kompetenzen in Bezug auf Maschinenbedienung, Wartung und Problemlösung zu stärken.

Häufig werden auch acht Grundprinzipien als Fundament der TPM-Methode genannt: autonome Instandhaltung, kontinuierliche Verbesserung, geplante Instandhaltung, Qualitätsmanagement, Equipment Management, Training und Weiterbildung, Arbeitssicherheit und Gesundheitsschutz sowie TPM in Verwaltungsprozessen.

Ziele und Vorteile von Total Productive Maintenance:

Das Hauptziel von TPM ist es, die Verfügbarkeit von Produktionsanlagen, gemessen an der Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) zu steigern.

- Maschinenverfügbarkeit: Durch systematische Instandhaltung und präventive Wartung wird die Maschinenlaufzeit maximiert und ungeplante Ausfallzeiten werden reduziert.

- Anlageneffizienz: Durch kontinuierliche Überwachung und gezielte Verbesserungsmaßnahmen wird die Gesamtanlageneffektivität erhöht.

- Fertigungsfehler: Die Integration von Qualitätsmanagement-Praktiken stellt sicher, dass Maschinen qualitativ hochwertige Produkte ohne Mängel produzieren, wodurch Nacharbeit und Ausschuss verringert werden.

- Arbeitssicherheit: Regelmäßige Überprüfungen der Maschinen und Anlagen helfen, potenzielle Gefahren zu erkennen und zu beseitigen, was zu einer sicheren Arbeitsumgebung beiträgt.

- Mitarbeiterbeteiligung: Durch kontinuierliche Schulungen werden die Fähigkeiten der Mitarbeitenden weiterentwickelt, sodass sie aktiv zur Instandhaltung der Maschinen beitragen können.

Hoshin Kanri – Effiziente Strategieumsetzung

Hoshin Kanri ist eine Lean Methode, die darauf abzielt, die strategische Ausrichtung eines Unternehmens mit seinen operativen Aktivitäten in Einklang zu bringen. Die Methode nutzt einen systematischen, strukturieren Ansatz, um sicherzustellen, dass alle Mitarbeiter auf das gleiche Ziel hinarbeiten und dass die langfristigen strategischen Ziele des Unternehmens in konkrete, umsetzbare Maßnahmen übersetzt werden. Es erfordert einen Planungsprozess, der eine klare Richtung vorgibt und einen konkreten Umsetzungsplan umfasst. Im Rahmen des Kontinuierlichen Verbesserungsprozesses wird die Realisierung immer wieder nachjustiert.

Der Begriff ist aus dem Japanischen abgeleitet, Hoshin bedeutet soviel wie klare Richtung oder Richtlinie. Kanri bezeichnet den Umsetzungsplan oder das Management.

Ziel von Hoshin Kanri:

Das Hauptziel von Hoshin Kanri ist es, eine klare Verbindung zwischen der strategischen Planung und der täglichen Arbeit innerhalb eines Unternehmens herzustellen. Diese Methode hilft Unternehmen dabei, sich auf ihre wichtigsten Ziele zu konzentrieren und sicherzustellen, dass alle Ebenen der Organisation an der Erreichung dieser Ziele beteiligt sind.

Vorteile von Hoshin Kanri:

Hoshin Kanri bietet zahlreiche Vorteile, darunter:

- Es hilft, klare Ziele zu setzen und sicherzustellen, dass alle Mitarbeitenden die Unternehmensstrategie verstehen und an der Umsetzung beteiligt sind.

- Durch regelmäßige Feedback-Schleifen verbessert Hoshin Kanri die Kommunikation innerhalb der Organisation und fördert eine Kultur der Transparenz und Zusammenarbeit.

- Die Lean Methode unterstützt Unternehmen dabei, sich auf die wichtigsten strategischen Initiativen zu konzentrieren und Ressourcen gezielt einzusetzen.

- Hoshin Kanri fördert eine Kultur der kontinuierlichen Verbesserung, indem es regelmäßige Überprüfungen und Anpassungen der strategischen Pläne ermöglicht.

Heijunka – Harmonisierter Produktionsablauf

Heijunka ist ein Lean Grundprinzip, bei dem der Produktionsablauf in der Fließfertigung geglättet und harmonisiert wird. Es bezieht sich auf die gleichmäßige Verteilung von Produktion und Arbeit, um einen konstanten Fluss aufrechtzuerhalten, anstatt auf kurzfristige Nachfragespitzen oder -täler zu reagieren. Liege- und Transportzeitungen werden nach Möglichkeit vermieden.

Der Begriff Heijunka stammt aus dem Japanischen und bedeutet Nivellierung.

Ziel von Heijunka:

Das Hauptziel von Heijunka ist es, die Produktion so zu nivellieren, dass Arbeitsbelastungen gleichmäßig verteilt sind und Ressourcen optimal genutzt werden. Dies minimiert die Notwendigkeit, in letzter Minute auf Änderungen zu reagieren, und hilft für einen stabilen und vorhersehbaren Produktionsprozess.

Vorteile von Heijunka:

Zu den wichtigsten Vorteilen von Heijunka gehört die Reduzierung von Verschwendung, da Überproduktion und unnötige Lagerbestände vermieden werden. Außerdem führt eine gleichmäßige Produktion zu einer besseren Nutzung von Arbeitskräften und Maschinen, was die Betriebskosten senkt. Ein weiterer Vorteil ist die Verbesserung der Kundenzufriedenheit, da Heijunka es ermöglicht, zuverlässigere Lieferzeiten einzuhalten und schneller auf Kundenanfragen zu reagieren.

Muda, Mura, Muri – Toyota 3M Modell

Das Toyota 3M-Modell zielt darauf ab, Effizienz zu steigern und Verschwendung in Produktionsprozessen zu minimieren. Die drei Ms stehen für Muda (Verschwendung), Mura (Ungleichmäßigkeit) und Muri (Überlastung). Jedes dieser Elemente adressiert spezifische Herausforderungen in der Produktion. Durch die Beseitigung dieser Faktoren können Unternehmen ihre Prozesse optimieren und die Qualität ihrer Produkte verbessern.

Muda – Verschwendung

Muda steht für Verschwendung und bezieht sich auf jegliche Aktivität oder Ressource, die keinen Mehrwert zum Endprodukt beiträgt, also jede nicht-wertschöpfende Aktivität im Produktionsprozess. Im Toyota-Produktionssystem werden sieben Arten von Verschwendung identifiziert:

- Überproduktion: Produktion von Halbfabrikaten oder Fertigartikeln, die nicht benötigt werden. Das belastet die Produktion unnötig.

- Wartezeiten: Verzögerungen durch fehlendes Material, Werkzeuge oder ungeeignete Betriebsmittel. Das kann zum Stillstand führen.

- Unnötiger Transport: Unnötige Materialbewegungen zwischen Abteilungen, die keinen Mehrwert für den Kunden schaffen.

- Übermäßige Bearbeitung: Komplexe Prozesse und unzureichendes Produktdesign. Das kann den Produktionsprozess behindern.

- Unnötige Bestände/Lager: Überflüssige Bestände, die Kapital binden, Folgekosten verursachen und als Produktionspuffer Schwachstellen verdecken.

- Unnötige Bewegungen: Mangelnde Ergonomie am Arbeitsplatz, die zusätzliche Bewegungen erfordert, wie das Holen von Werkzeugen und Material.

- Fehler/Nacharbeit: Fehlerhafte Produkte, die Mehraufwand durch Inspektion, Nacharbeit und Nachproduktion verursachen.

Das Ziel ist es, diese Verschwendungen zu identifizieren und zu eliminieren, um die Effizienz zu erhöhen und Kosten zu senken. Durch kontinuierliche Verbesserung und Optimierung der Prozesse kann Muda erfolgreich reduziert werden.

Mura – Ungleichmäßigkeit

Mura steht für Ungleichmäßigkeit und beschreibt die Abweichungen in Produktionsprozessen, die zu Ineffizienzen führen können. Diese Schwankungen können durch unvorhersehbare Nachfrageschwankungen, unzureichende Planung oder unregelmäßige Produktionsraten entstehen. Mura kann zu Muri und Muda führen, wenn die Prozesse nicht gleichmäßig und vorhersehbar gestaltet sind. Die Implementierung von Standardisierungen und die Schaffung eines gleichmäßigen Flusses in der Produktion sind entscheidende Maßnahmen, um Mura zu reduzieren. Durch die Glättung der Produktionsprozesse (vgl. Heijunka) können Unternehmen reaktionsfähiger und flexibler agieren.

Muri – Überlastung

Muri bedeutet Überlastung und bezieht sich auf die Überbeanspruchung der Belegschaft, aber auch von anderen Ressourcen wie Maschinen. Wenn Systeme oder Personen über ihre Kapazitätsgrenzen hinaus belastet werden, kann dies zu Fehlern, Ausfällen und einem Anstieg der Betriebskosten führen. Um Muri zu vermeiden, ist es wichtig, Arbeitslasten gleichmäßig zu verteilen und sicherzustellen, dass sowohl die menschlichen als auch die maschinellen Ressourcen in einem nachhaltigen Tempo arbeiten. Denn sind die Mitarbeitenden überlastet, kann sich das in vielen Krankheitstagen niederschlagen. Indem die Kapazitäten und Grenzen der Produktionsmittel berücksichtigt werden, wird die Langlebigkeit und Zuverlässigkeit des gesamten Systems verbessert.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022, S. 53 f. (Wertstromanalyse), S. 72-73. (SMED)

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 59. (Heijunka), S. 60. (Hoshin Kanri), S. 66. (Just-in-Time/JIT), S. 67 (Kaizen), S. 108-109. (Six Sigma), S. 110 (SMED), S. 124 (Wertstromanalyse)

- Heijunka: Wikipedia, 28.06.2022 [online] https://de.wikipedia.org/wiki/Heijunka (abgerufen am 17.03.2025).

- Hoshin-Management: Wikipedia, 17.12.2020 [online] https://de.wikipedia.org/wiki/Hoshin-Management (abgerufen am 17.03.2025).

- Lean Management: Wikipedia, 21.02.2025 [online] https://de.wikipedia.org/wiki/Lean_Management (abgerufen am 14.03.2025).

- Muda: Wikipedia, 23.12.2023 [online] https://de.wikipedia.org/wiki/Muda (abgerufen am 17.03.2025).

- Single Minute Exchange of Die: Wikipedia, 20.12.2020 [online] https://de.wikipedia.org/wiki/Single_Minute_Exchange_of_Die (abgerufen am 27.02.2025).

- Wertstromanalyse: Wikipedia, 02.08.2024 [online] https://de.wikipedia.org/wiki/Wertstromanalyse (abgerufen am 17.03.2025).

- Schlanke Produktion: Wikipedia, 23.08.2024 [online] https://de.wikipedia.org/wiki/Schlanke_Produktion (abgerufen am 17.03.2025).

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.