Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

Maschinendatenerfassung / MDE – Smart Factory Glossar

Die Maschinendatenerfassung oder kurz MDE bezeichnet das Erfassen von Maschinenzuständen in der Fertigung und das Übertragen dieser Daten an geeignete Software. Diese wertet die Daten aus und korreliert die Maschinendaten mit weiteren Fertigungsdaten, sodass Maschinenbediener oder Produktionscontrolling Ableitungen und Optimierungen daraus treffen können.

Das Wichtigste in 10 Sekunden:

- Ein MDE-System erfasst Maschinendaten direkt an der Maschine und überträgt sie automatisiert ins MES.

- MDE ermöglicht eine lückenlose Analyse der gesammelten Daten zur Optimierung von Prozessen und Produktivität.

- Die Maschinendatenerfassung wird zur zentralen Datenquelle der Betriebsdatenerfassung.

- MDE schafft volle Transparenz und reduziert Ausfallzeiten nachhaltig.

Mithilfe eines MDE-Systems überwachen Fertigungsunternehmen ihre Maschinen in Echtzeit und können bei Störungen sofort reagieren. Die erfassten Daten lassen sich aber auch rückwirkend analysieren, um die Fertigung auf dieser Basis langfristig zu optimieren.

Ziel der Maschinendatenerfassung ist es, mittels kontinuierlicher Überwachung die Zuverlässigkeit und Einsatzbereitschaft der Maschinen in der Fertigung zu erhalten, sie besser auszulasten und somit die Produktivität und die Gesamtanlageneffektivität zu steigern.

Mit einem MDE-System Maschinendaten sammeln, auswerten & visualisieren

Die Maschinendatenerfassung bildet den kompletten Prozess ab: vom automatisierten Sammeln der Daten über deren Auswertung bis hin zur Visualisierung in aussagekräftigen Diagrammen und Datentabellen.

Um die nötige Transparenz zu schaffen, müssen die Daten aktuell und verlässlich sein. Sobald Informationen aus der Echtzeitüberwachung ausgewertet sind, offenbaren sich die Schwachstellen in der Produktion. Außerdem lassen sich anhand der Daten Informationen über den Zustand und die Leistung des Maschinenparks sowie wichtige Fertigungskennzahlen wie OEE und Nutzgrad ermitteln. Sie sind für die Fertigungsleitung und das Produktionscontrolling relevant, um Prozesse kontinuierlich zu verbessern.

>> Buchen Sie jetzt eine HYDRA X Demo!

Was hat MDE mit BDE und MES zu tun?

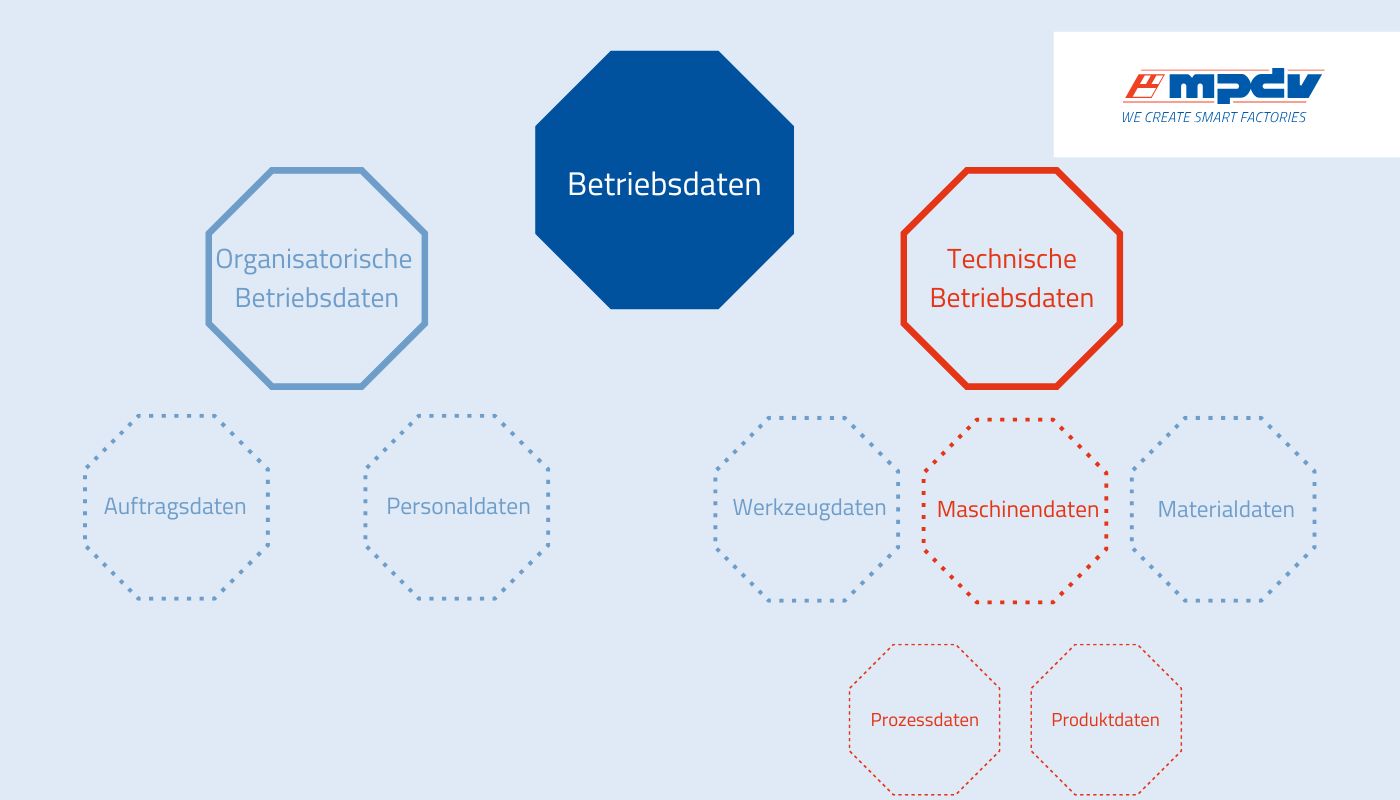

Die Maschinendatenerfassung (MDE) kann als Teil der Betriebsdatenerfassung (BDE) gesehen werden. Denn die Maschinendaten gehören innerhalb der Gruppe der Betriebsdaten zur Untergruppe der technischen Betriebsdaten und werden weiter unterteilt in die Prozess- und Produktdaten.

Sowohl die technischen als auch die organisatorischen Betriebsdaten (Auftrags- und Personaldaten) werden an ein Manufacturing Execution System (MES) weitergeleitet. Das MES verarbeitet die Daten und visualisiert sie, um Qualitätsprobleme frühzeitig zu erkennen und Produktionsaufträge zu planen und zu steuern. Auch wenn Fertigungs-IT viel mehr umfasst, sind BDE und MDE nach wie vor die Basisfunktionen der Industrie 4.0, ohne die viele andere Aufgaben kaum zu bewältigen wären.

Nur wenn alle Systeme optimal miteinander vernetzt sind, so wie in MES HYDRA X von MPDV, können Unternehmen alle Potenziale in der Fertigung voll ausschöpfen, Ausfallzeiten verhindern oder reduzieren und ihre Fertigungsprozesse nachhaltig verbessern.

Welche Maschinendaten gibt es in der Fertigung?

Maschinendaten werden in Prozessdaten und Produktdaten untergliedert. Zu den wichtigen Maschinendaten zählen Maschinenzustand, Energieverbrauch, Auslastung, Laufzeit, Verfügbarkeit und Zuverlässigkeit.

- Die Prozessdaten umfassen alle Informationen, die zum Betreiben der Maschine nötig sind oder beim Betrieb erzeugt werden. Das sind zum Beispiel Temperatur, Druck, Luftfeuchte, Prozessparameter und Qualitätsfaktoren.

- Die Produktdaten stehen dahingegen mit dem erzeugten Produkt im Zusammenhang. Typische Produktdaten sind die Anzahl der gefertigten Teile, das Produktgewicht oder die Seriennummer.

Nutzen einer modernen Maschinendatenerfassung (MDE

Mit der Maschinendatenerfassung steigern Unternehmen die Transparenz in ihrer Fertigung und behalten jederzeit den Überblick über ihre Maschinen und Anlagen. Stückzahlen oder Laufmeter lassen Rückschlüsse auf die Ausbringung und Auslastung zu. Zudem lässt sich der Maschinenstatus erfassen, also das Rüsten, Anfahren, organisatorische Stillstände (zum Beispiel fehlendes Material oder Werkzeug oder Wartezeiten auf Instandhaltung) sowie technische Störungen (zum Beispiel Werkzeugprobleme, elektrische oder mechanische Fehler). Anhand solcher Störsignale lässt sich zum Beispiel die Zuverlässigkeit und Laufzeit der Maschinen auswerten. Die Datenerfassung erfolgt automatisiert und direkt an der Maschine. So wird die MDE zur zentralen Datenquelle der Betriebsdatenerfassung.

Zu den weiteren Vorteilen der MDE zählen:

- Unzuverlässige und aufwendige Notizen per Hand entfallen.

- Volle Transparenz zu den aktuellen Maschinenzuständen und Berücksichtigung der Daten für den Kontinuierlichen Verbesserungsprozess (KVP).

- Auf Basis von verlässlichen Ist-Daten werden Instandhaltungsprozesse verbessert.

- Die Maschinenauslastung wird optimiert, indem Stillstände und Störungen reduziert werden.

- Die Maschinennutzungszeiten verlängern sich und eine genaue Kenntnis der Maschinendaten unterstützt das Produktionscontrolling bei Investitionsentscheidungen.

Funktion der Maschinendatenerfassung im MES

Die MDE sammelt Daten von Maschinen und Anlagen aller Art und speichert diese im MES-System ab. Im MES HYDRA X werden die Maschinendaten an zentraler Stelle abgespeichert, sodass auch weitere Anwendungen darauf zugreifen können. Dies ermöglicht detaillierte Auswertungen. Dafür übernimmt die Maschinendatenerfassung die Maschinendaten automatisch über standardisierte oder proprietäre Schnittstellen und Protokolle aus der Maschinensteuerung (z. B. OPC-UA, UMCM, XML, FTP, MTConnect, MQTT, Euromap 63, Euromap 77). Ergänzend dazu ist es möglich, Maschinendaten manuell über Shopfloor-Terminals oder einfache Eingabegeräte zu dokumentieren.

Ein MDE-System wertet die im Shopfloor erfassten Echtzeitdaten wie den Maschinenstatus oder die produzierten Stückzahlen maschinenbezogen aus. Daraus werden wichtige Kennzahlen wie die Overall Equipment Effectiveness (OEE) berechnet und in aussagekräftigen Diagrammen dargestellt. Damit jeder Mitarbeiter zu jeder Zeit weiß, ob die Produktion läuft oder es Handlungsbedarf gibt, können die Daten zum Beispiel mit einer Shopfloor Monitor Anwendung auf großformatigen Bildschirmen direkt in den Produktionshallen visualisiert werden. Aus den Daten ist alles Wissenswerte zu den Maschinen ersichtlich.

Das Bereitstellen und Visualisieren der Daten ist der erste Schritt, um sowohl die Maschinenverfügbarkeit als auch die Nutzung der Maschinen und Anlagen deutlich zu steigern. In Kombination mit einer datenbasierten, vorausschauenden Instandhaltungsstrategie, der Predictive Maintenance, kann die Produktivität deutlich gesteigert werden. Darüber hinaus ermöglichen Maschinendaten eine reaktionsfähige Feinplanung oder bilden eine verlässliche Basis, um den Leistungs- und Prämienlohn zu berechnen. Im Zusammenspiel mit weiteren Manufacturing Apps kann zum Beispiel auch der Energieverbrauch präzise ausgewertet und schließlich optimiert werden.

Welche Möglichkeiten der Maschinendatenerfassung enthält MES HYDRA X von MPDV?

Im Manufacturing Execution System HYDRA X erfolgt die Maschinendatenerfassung über die mApp Machine Monitoring. Die Anwendung erfasst sowohl den Maschinenstatus als auch die produzierten Mengen über eine digitale Schnittstelle zwischen MES und Maschinensteuerung. Die Daten können aber auch manuell eingegeben werden. Bevor die Daten mit dem entsprechenden Arbeitsplatz verknüpft werden, erfolgt eine Plausibilitätsprüfung. Sollte diese nicht erfolgreich verlaufen, können die Daten nachträglich korrigiert werden. Alle Arbeitsplätze oder Maschinen werden inklusive des aktuellen Status übersichtlich in Tabellen dargestellt.

Die mApp Machine Monitoring ist der Kategorie Resource Management zugeordnet. Die mApp kann mit weiteren Anwendungen – auch aus anderen Kategorien oder von Fremdanbietern – kombiniert werden. Dies ist möglich, da HYDRA X ein plattformbasiertes Manufacturing Execution System ist, das sich je nach Kundenanforderung individuell konfigurieren und orchestrieren lässt.

Quellen

- Kletti, Jürgen/Deisenroth, Rainer: MES-Kompendium. Ein Leitfaden am Beispiel von HYDRA, 2. Aufl., Berlin, Deutschland: Springer, 2019, S. 84–97.

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 78.

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.