Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

Verfügbarkeitsgrad und OEE Berechnung: So berechnen Sie OEE effizient

Ihre Maschinen sind das Herzstück der Produktion. Sie laufen, produzieren Teile – aber wie produktiv sind sie wirklich? Zwischen kurzen Stopps, die niemand erfasst, einem etwas zu langsamen Takt und den Teilen, die am Ende doch nachgearbeitet werden müssen, verstecken sich enorme, ungenutzte Potenziale. Genau diese verborgenen Verluste macht die Overall Equipment Effectiveness (OEE) sichtbar. Sie ist der Pulsmesser Ihrer Fertigung, der Ihnen zeigt, wo Sie gezielt ansetzen müssen, um aus Ihren Anlagen mehr herauszuholen.

OEE (Overall Equipment Effectiveness) – das Wichtigste in Kürze

- Die OEE (Gesamtanlageneffektivität) ist die zentrale Kennzahl, um die tatsächliche Produktivität und Wertschöpfung einer Maschine oder Anlage zu messen.

- Die Gesamtanlageneffektivität setzt sich aus drei Faktoren zusammen: Verfügbarkeit (Wie oft läuft die Anlage?), Leistung (Wie schnell läuft sie?) und Qualität (Wie viele gute Teile produziert sie?).

- Als Kennwert deckt OEE in der Produktion die “Six Big Losses” (die sechs großen Verlustarten) auf, um Verschwendung gezielt zu eliminieren.

- Statt sich auf einzelne Werte zu konzentrieren, bietet die OEE ein ganzheitliches Bild der Effizienz. Sie ist die perfekte Grundlage für einen kontinuierlichen Verbesserungsprozess (KVP).

OEE Definition – was steckt hinter der OEE-Kennzahl?

Die Overall Equipment Effectiveness, kurz OEE, ist eine prozessorientierte Kennzahl, mit deren Hilfe Fertigungsunternehmen die Produktivität ihrer Maschinen und Anlagen beurteilen können. Sie setzt sich aus drei untergeordneten Kenngrößen zusammen: Verfügbarkeitsgrad, Leistungsgrad und Qualitätsgrad.

Auf Basis der OEE können geeignete Maßnahmen abgeleitet werden, um den Wirkungsgrad und die Prozesssicherheit von Maschinen, Anlagen und Montageplätzen zu verbessern. Der OEE-Wert eignet sich sehr gut als Zielvorgabe für Werker, Einrichter, Meister und Instandhaltung (vgl. Kletti/Rieger 2022: 104). Im deutschen Sprachraum ist der Begriff Gesamtanlageneffektivität (GAE) geläufig.

Die Overall Equipment Effectiveness wird optimalerweise auf Basis der Betriebsdaten- und Maschinendatenerfassung in einem Manufacturing Execution System (MES) ermittelt. Die Berechnung der OEE ist nur dann sinnvoll, wenn die Daten darin sorgfältig erfasst werden. Unvollständige und ungenaue Daten können das Bild der Anlageneffektivität verzerren.

OEE-Berechnung: So ermitteln Sie die Gesamtanlageneffektivität

Die Overall Equipment Effectiveness berechnet sich aus den drei genannten Faktoren Verfügbarkeit, Leistung und Qualität, die jeweils einen Aspekt der Anlageneffektivität abbilden.

- Verfügbarkeit: das Verhältnis der Maschinenlaufzeit zur verfügbaren Zeit.

- Leistung: das Verhältnis der aktuellen Geschwindigkeit zur geplanten Geschwindigkeit.

- Qualität: das Verhältnis von Gutmenge zur Gesamtmenge.

Diese Anleitung erklärt die OEE-Berechnung Schritt für Schritt.

Berechnung des Verfügbarkeitsgrads

Die Verfügbarkeit wird berechnet, indem man die tatsächliche Ist-Betriebszeit einer Maschine (Maschinenlaufzeit) durch die Soll-Produktionszeit (geplante Betriebszeit) teilt.

Berechnung des Leistungsgrads

Die Leistung wird berechnet, indem man die tatsächliche Produktionsmenge (Ist-Leistung) durch die theoretisch mögliche Produktionsmenge (Soll-Leistung) bei voller Geschwindigkeit während der Maschinenlaufzeit teilt.

Berechnung des Qualitätsgrads

Die Qualität wird berechnet, indem man die Anzahl der guten Einheiten (Gutmenge) ohne Defekte und Nachbearbeitung durch die Gesamtzahl der produzierten Einheiten (Gesamtmenge) teilt.

Berechnung der Overall Equipment Effectiveness

Nachdem die drei Faktoren bekannt sind, ermittelt man den OEE. Dafür werden die drei Faktoren miteinander multipliziert. Die OEE-Formel für die -Berechnung lautet:

Verfügbarkeitsgrad × Leistungsgrad × Qualitätsgrad = OEE bzw. Gesamtanlageneffektivität

Aus den folgenden Daten lassen sich der Verfügbarkeitsgrad, der Leistungsgrad und der Qualitätsgrad errechnen:

Geplante Produktionszeit: 720 Minuten

Tatsächliche Betriebszeit: 600 Minuten

Maximal mögliche Menge: 1.200 Einheiten

Produzierte Gesamtmenge: 1.000 Einheiten

Gutmenge: 900 Einheiten

Ausschuss-Menge: 100 Einheiten

- Verfügbarkeit: 600 / 720 = 0,833 → 83,3 %

- Leistung: 1.000 / 1.200 = 0,833 → 83,3 %

- Qualität: 900 / 1.000 = 0,9 x 100 → 90 %

Anhand der Formel "Verfügbarkeitsgrad × Leistungsgrad × Qualitätsgrad = OEE" lässt sich dann die Gesamtanlageneffektivität bestimmen:

0,833 x 0,833 x 0,90 = 0,624 → 62,5 %

In diesem Berechnungsbeispiel beträgt die OEE der Fertigungsanlage 62,5 %.

Für die Gesamt-OEE mehrerer Anlagen wird zunächst der OEE-Wert jeder einzelnen Anlage ermittelt, wie im oberen Beispiel beschrieben. Die unterschiedliche Anlagenkapazität wird dann entsprechend der Fertigungsmenge gewichtet.

Anlage 1: OEE = 65 % mit einer Produktionsmenge von 1.300 Einheiten

Anlage 2: OEE = 80 % mit einer Produktionsmenge von 1.800 Einheiten

Für die Gesamt-OEE ist der gewichtete Durchschnitt relevant. Dafür wird die OEE von Anlage 1 mit ihrer Produktionsmenge multipliziert. Gleiches erfolgt für Anlage 2.

Anlage 1: 0,65 x 1.300 = 845

Anlage 2: 0,80 x 1.800 = 1.440

Im nächsten Schritt werden diese Werte summiert.

845 + 1.440 = 2.285

Diese Summe wird durch die Gesamtzahl der produzierten Einheiten dividiert.

2.285 / 3.100 = 0,737

Die Gesamt-OEE für beide Anlagen liegt bei 73,7 %.

Hinweis zur OEE-Berechnung

Bei dieser Art der OEE-Berechnung für mehrere Anlagen ist zu beachten, dass sie nur für Maschinen gilt, die parallel oder unabhängig voneinander arbeiten. Sobald die Maschinen in einer Linie zusammengefasst sind oder hintereinander arbeiten, müssen die einzelnen OEE-Werte multipliziert werden. Das bedeutet, dass die Gesamt-OEE immer geringer wird, je mehr Maschinen miteinander verkettet sind. Da sowohl bei der OEE-Berechnung für mehrere Anlagen als auch für ganze Produktionslinien die Aussagekraft des Ergebnisses sinkt, erfolgt die Berechnung häufig je Maschine.

Von 60 % bis Weltklasse: OEE-Werte richtig interpretieren

Der OEE-Wert wird üblicherweise in Prozent angegeben. Der ideale Wert der Overall Equipment Effectiveness liegt bei 100 Prozent. Das bedeutet, dass nur gute Einheiten so schnell wie möglich ohne Störungen oder Ausfälle produziert werden. In der Realität ist das nahezu unerreichbar.

Ein OEE von 80 Prozent oder darüber gilt für diskrete Herstellungsprozesse als sehr guter Wert. Viele Fabriken liegen bei Werten um die 60 Prozent. Ein OEE unter 40 Prozent zeigt an, dass erheblicher Verbesserungsbedarf besteht – und eine Verdopplung der Gesamtanlageneffektivität durchaus realistisch ist.

Während ein OEE-Wert von 80 % ein exzellentes Ziel darstellt, ist es entscheidend, die Kennzahl richtig zu nutzen. Wird sie lediglich als starre Zielvorgabe verwendet, besteht die Gefahr der Manipulation (z. B. durch Ausblenden kurzer Stillstände). Der wahre Nutzen entfaltet sich, wenn die OEE-Kennzahl als Werkzeug zur gemeinsamen Problemlösung im Team dient, nicht als reines Kontrollinstrument.

Zusammenhang von OEE und TPM

Die OEE gilt als zentraler Bestandteil der Total Productive Maintenance (TPM). Dieser ganzheitliche Ansatz zielt darauf ab, Maschinen instandzuhalten und zugleich die Effektivität zu maximieren. Die Overall Equipment Effectiveness wurde konzipiert, um die drei Hauptverlustquellen bei Fertigungsanlagen zu bestimmen. Jeder der drei Verlustquellen sind zwei Verlustarten zugeordnet, auf die die höchsten Effizienzeinbußen zurückzuführen sind.

Die Verlustquellen mit ihren sechs Verlustarten oder auch Six Big Losses sind:

- Verfügbarkeitsverluste durch Anlagenausfälle und Rüstvorgänge. Diese umfassen alle geplanten und ungeplanten Stillstände, in denen die Anlage nicht produziert, obwohl sie für die Produktion vorgesehen war.

- Leistungsverluste durch Kurzstillstände und reduzierte Geschwindigkeit. Sie beschreiben die Differenz zwischen der tatsächlichen und der theoretisch möglichen Produktionsgeschwindigkeit während der Laufzeit.

- Qualitätsverluste durch Ausschuss und Nacharbeit. Diese entstehen durch die Produktion von Teilen, die nicht den geforderten Spezifikationen entsprechen und somit nicht als Gutteile gezählt werden können.

Durch die Kombination der drei Metriken Verfügbarkeit, Leistung und Qualität zu einer einzigen OEE-Kennzahl entsteht ein klares Bild der Gesamtanlageneffektivität. Die Idee ist, dass eine Anlage nur dann als vollständig effektiv betrachtet werden kann, wenn alle drei Faktoren gleichzeitig optimiert werden. Die Overall Equipment Effectiveness unterstützt das übergeordnete Ziel der TPM im Sinne des Lean Manufacturing. Demnach sind alle Formen der Verschwendung in der Produktionsumgebung zu identifizieren und zu eliminieren.

Von Kostenreduktion bis Transparenz: Die wichtigsten Vorteile der OEE

Das Ermitteln und Optimieren der Overall Equipment Effectiveness zahlt auf das Ziel einer Null-Fehler-Produktion ein, die im Sinne der Industrie 4.0-Philosophie angestrebt wird. Wenn Unternehmen die häufigsten Verlustarten kennen, können sie die Verbesserungen gezielt angehen.

Eine datengetriebene Analyse des Fraunhofer IPA beim Automobilzulieferer Adient deckte ungenutzte OEE-Potenziale von 8,6 % in einer schnell taktenden, automatisierten Fertigung auf. Allein durch schnell umsetzbare Maßnahmen ("Quick Wins") konnte die OEE bereits im Projektverlauf um 3,5 % gesteigert werden. Diese Zahlen belegen, dass bereits kleine Veränderungen häufig eine deutliche Steigerung der OEE bewirken und dazu beitragen, dass Industriebetriebe wettbewerbsfähig bleiben.

Schon kleine Veränderungen bewirken häufig eine deutliche Steigerung der OEE und tragen dazu bei, dass Industriebetriebe wettbewerbsfähig bleiben.

- Effizienzsteigerung: Auf Basis umfangreicher Daten zum Verfügbarkeits-, Leistungs- und Qualitätsgrad lassen sich die Verlustquellen genau identifizieren und abstellen oder zumindest reduzieren. Die Anlagenkapazitäten lassen sich besser nutzen, indem Unternehmen Instandhaltungen vorausschauend planen, Stillstände vermeiden und Rüstzeiten minimieren. Auch Engpässe lassen sich vermeiden.

- Qualitätsverbesserung: Die OEE berücksichtigt die Qualität der produzierten Einheiten. Eine hohe Qualitätsrate bedeutet weniger Nacharbeit, weniger Ausschuss und eine höhere Kundenzufriedenheit.

- Kostenreduktion: Ineffizienzen und Störungen in der Fertigung können hohe Kosten verursachen. Wird der OEE-Wert verbessert, können Ausfallzeiten reduziert, die Leistung der Maschinen gesteigert und die Ausschussrate gesenkt werden. Dies trägt letztendlich zur Kostensenkung bei. Jede prozentuale Steigerung bei Verfügbarkeit, Leistung oder Qualität lässt sich direkt in reduzierte Herstellkosten und höhere Ausbringungsmengen übersetzen. Die OEE sorgt somit auch für einen besseren Return on Investment (ROI).

- Transparenzsteigerung: Wenn alle Daten in einem Manufacturing Execution System erfasst, gespeichert und ausgewertet werden, ist auf einen Blick ersichtlich, wie sich Veränderungen auf die Produktivität auswirken.

- Kontinuierliche Verbesserung: Die OEE ist ein Schlüsselindikator im Rahmen von Lean Manufacturing und Kontinuierlichen Verbesserungsprozessen (KVP). Er bietet eine klare Metrik, um Fortschritte zu messen und Verbesserungsinitiativen zu steuern. Sobald die Gesamtanlageneffektivität sinkt, können Optimierungen angestoßen werden, um die Produktivität zu steigern.

OEE in der Praxis: Die entscheidende Rolle des MES

Ein Manufacturing Execution System (MES) erfasst Daten, die in der Fertigung anfallen. Optimalerweise werden die Daten direkt aus den Maschinen oder der Anlagensteuerung übernommen. Die Informationen lassen sich aber auch manuell mit einem Tablett oder Industrie-PC erfassen. Das MES berechnet aus den Daten wichtige Produktionskennzahlen wie die Overall Equipment Effectiveness.

Zu den Shopfloor-Daten, aus denen die OEE und weitere Produktionskennzahlen berechnet werden, zählen:

- Maschinendaten: z. B. Maschinenstatus, Auslastung, Störungen

- Prozessdaten: z. B. Temperatur, Druck, Laufzeit, Instandhaltung

- Energiedaten: z. B. Verbrauch von Strom, Gas, Wasser, Druckluft, etc., Leistungsaufnahme

- Auftragsdaten: z. B. Menge, Zeiten

- Qualitätsdaten: z. B. Ausschuss, Fehlergründe

Ein Beispiel aus der Praxis:

Eine Spritzgießmaschine erreicht einen OEE-Index von 65 Prozent. Das bedeutet, dass die Maschine nur zu 65 Prozent effizient ist und Verluste in Höhe von 35 Prozent entstehen.

- Der Verfügbarkeitsgrad liegt bei 85 Prozent, woraus sich Verluste in Höhe von 15 Prozent durch Stillstände ergeben.

- Der Leistungsgrad liegt ebenfalls bei 85 Prozent, sodass die Leistungsverluste mit 15 Prozent zu Buche schlagen.

- Der Qualitätsgrad liegt zwar bei 90 Prozent, dies bedeutet aber trotzdem Verluste in Höhe von zehn Prozent.

Aus der Pareto-Auswertung im MES wird ersichtlich, dass die Maschine am häufigsten wegen eines Auftragsmangels steht. Materialmangel und Wartung sind weitere häufige Stillstandsgründe. Um die Stillstandszeiten zu reduzieren, sollte das Hauptaugenmerk darauf gelegt werden, zunächst die Fertigungsorganisation zu optimieren, um den Auftragsmangel zu beheben. Allein damit steigt der OEE-Index der Maschine deutlich. Wird dann noch im Bereich der Leistung und der Qualität nachjustiert, steigt der OEE-Wert weiter.

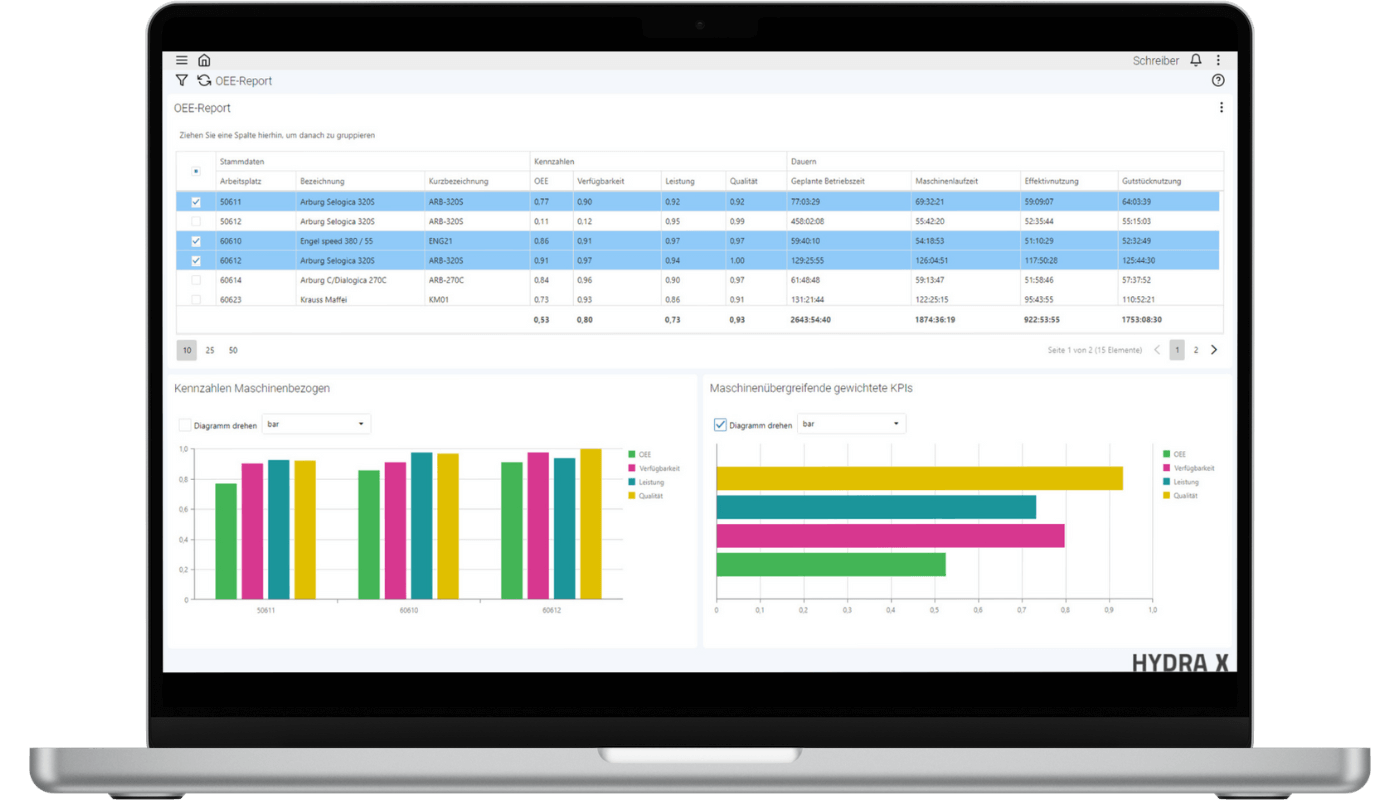

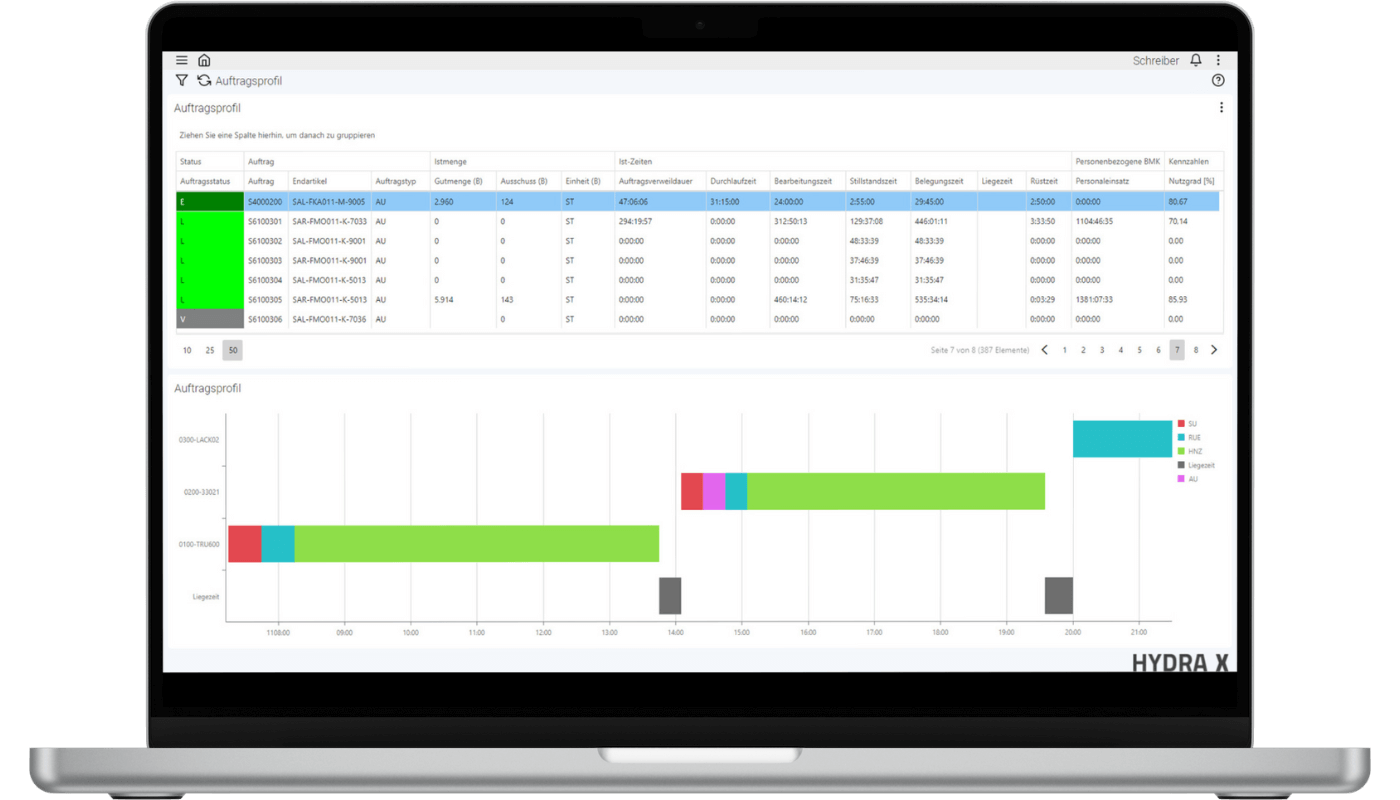

Potenziale aufdecken: OEE-Analyse mit dem MES HYDRA X

Die Overall Equipment Effectiveness lässt sich im Manufacturing Execution System (MES) HYDRA X von MPDV einfach berechnen. Die mApp Machine Performance KPIs nutzt dafür die im MES erfassten Maschinendaten wie den Maschinenstatuswechsel oder die Stückzahlen je Maschine/Arbeitsplatz. Aus den vorhandenen Informationen berechnet die Software automatisch die OEE und weitere wichtige Produktionskennzahlen. Dazu zählen Nutzgrad, die Ausschussrate und der technische Wirkungsgrad.

Sowohl die aktuelle Maschinenperformance als auch die Leistung in der Vergangenheit ist somit auf einen Blick im OEE-Dashboard ersichtlich. Die Kennzahlen bilden eine verlässliche Grundlage, um die Auslastung zu optimieren.

Von der Kennzahl zum Erfolg: Ihr nächster Schritt

Die OEE ist der Schlüssel zu einer transparenten und effizienten Produktion. Die systematische Erfassung mit einem Manufacturing Execution System wie HYDRA X ist die Grundlage. Doch der wahre Erfolg liegt darin, aus diesen Daten die richtigen Schlüsse zu ziehen und nachhaltige Verbesserungen abzuleiten. Erfahren Sie in einem unverbindlichen Gespräch, wie Sie mit OEE verborgene Potenziale in Ihrer Fertigung aufdecken und in messbare Erfolge umwandeln.

FAQ zur Overall Equipment Effectiveness

Die Abkürzung OEE steht für Overall Equipment Effectiveness. Es handelt sich um eine weltweit anerkannte Schlüsselkennzahl aus dem Lean Management und der Total Productive Maintenance (TPM). Sie dient dazu, die tatsächliche Wertschöpfung und die verborgenen Verluste von Produktionsanlagen transparent und messbar zu machen.

Die direkte deutsche Übersetzung für Overall Equipment Effectiveness lautet Gesamtanlageneffektivität (GAE). Obwohl GAE korrekt ist, wird im professionellen Umfeld auch im deutschsprachigen Raum überwiegend die internationale Abkürzung OEE verwendet, da sie der globale Standard zur Messung der Anlageneffizienz in der Produktion ist.

Die OEE wird berechnet, indem die drei prozentualen Faktoren Verfügbarkeitsgrad, Leistungsgrad und Qualitätsgrad miteinander multipliziert werden. Diese Formel liefert eine einzige, umfassende Kennzahl, welche die tatsächliche produktive Zeit einer Anlage widerspiegelt und alle wichtigen Effizienzverluste in einer Zahl zusammenfasst, die sonst unsichtbar blieben.

Die OEE sagt aus, wieviel Prozent der geplanten Produktionszeit tatsächlich wertschöpfend genutzt wird. Sie ist mehr als eine reine Leistungskennzahl. Sie ist ein Diagnosewerkzeug, das die größten Verluste in den Bereichen Anlagenstillstand (Verfügbarkeit), Geschwindigkeit (Leistung) und fehlerhafte Teile (Qualität) exakt aufdeckt.

Die OEE ist so wichtig, weil sie komplexe Produktionsverluste in einer einzigen, universell verständlichen und vergleichbaren Kennzahl bündelt. Sie macht die „sechs großen Verluste“ (Six Big Losses) transparent und ermöglicht es Unternehmen, gezielte Verbesserungsmaßnahmen einzuleiten und so ihre Wettbewerbsfähigkeit nachhaltig zu steigern.

Ein Manufacturing Execution System (MES) verbessert die OEE durch die automatisierte und fehlerfreie Erfassung von Echtzeit-Maschinendaten. Es liefert die exakte Datengrundlage für die Faktoren Verfügbarkeit, Leistung und Qualität und ermöglicht tiefgehende Analysen, um die Hauptursachen für Verluste systematisch zu identifizieren und zu beseitigen.

Ein OEE-Wert von 85 % gilt als “Weltklasse” und ist ein exzellentes Ziel. Ein Wert von 80 % oder darüber wird allgemein als sehr gut angesehen. Viele Industrieunternehmen starten jedoch bei Werten um 60 %, was das enorme Potenzial zur Produktivitätssteigerung durch gezielte Verbesserungen der drei Faktoren aufzeigt.

Obwohl oft synonym verwendet, bezeichnet „OEE“ die standardisierte, global anerkannte Kennzahl. Der „OEE-Index“ kann sich auf den konkreten prozentualen Wert beziehen oder eine unternehmensspezifisch angepasste Variante beschreiben, die zusätzliche Parameter berücksichtigt. Für die praktische Anwendung ist der Unterschied in der Regel aber unerheblich.

Neben der OEE analysieren Unternehmen oft deren einzelne Faktoren wie die Verfügbarkeit oder die Ausschussquote im Detail. Ergänzend werden verwandte Kennzahlen wie der Nutzgrad, der Belegnutzgrad oder der technische Wirkungsgrad herangezogen, um ein vollständiges Bild der gesamten Produktionsleistung zu erhalten und Prozesse zu bewerten.

Die OEE wurde in den 1960er-Jahren von Seiichi Nakajima in Japan entwickelt. Sie ist ein zentraler Bestandteil des Toyota Production Systems (TPS) und der Total Productive Maintenance (TPM). Durch den globalen Erfolg des Lean Manufacturing wurde die OEE zu einer der wichtigsten Kennzahlen in der Produktion.

Fehler, wie die falsche Erfassung für ungeplante Stillstände, werden durch klare Standards vermieden. Die Reduzierung von Fehleingaben gelingt durch automatisierte Datenerfassung via MES. Korrekte Daten sind entscheidend, um Produktionsprozesse effizienter zu gestalten und die Kennzahl nicht zur reinen Leistungsbeurteilung zu missbrauchen.

Ein Wert über 100 % ist theoretisch unmöglich und deutet auf einen Datenfehler hin, denn OEE setzt korrekte Stammdaten voraus. Meist ist die theoretische Maximalleistung der Anlage zu niedrig definiert. Es ist kein Zeichen für Top-Performance, sondern ein Signal, die Berechnungsgrundlagen dringend zu überprüfen.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022.

- Kletti, Jürgen/Deisenroth, Rainer: Lehrbuch für digitales Fertigungsmanagement. Manufacturing Execution Systems – MES, Berlin, Deutschland: Springer, 2021.

- Gesamtanlageneffektivität: Wikipedia, 04.10.2023 [online] https://de.wikipedia.org/wiki/Gesamtanlageneffektivität (abgerufen am 18.01.2024).

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 84–85.

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.