Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

SMED: Effizienzsteigerung in der Produktion durch schnelle Rüstzeiten

In Märkten, die von hoher Varianz und kurzfristigen Kundenwünschen geprägt sind, ist die Rüstzeit ein strategischer Wettbewerbsnachteil. Lange Stillstände für den Produktwechsel fressen nicht nur wertvolle Kapazitäten, sie verhindern auch die flexible Fertigung kleiner Losgrößen, die in modernen Fertigungsunternehmen oft notwendig ist.

Die SMED-Methode (Single Minute Exchange of Die) ist der praxiserprobte Hebel, um genau dieses Problem zu lösen. Sie ist weit mehr als nur eine technische Anleitung: SMED beschreibt eine andere Denkweise, die Stillstände drastisch reduzieren, Flexibilität maximieren und die Wirtschaftlichkeit steigern kann. Wir zeigen Ihnen, wie Sie mit SMED und oft überraschend einfachen Mitteln Ihre Rüstprozesse transformieren können.

Das Wichtigste auf einen Blick

- SMED ist eine Methode, um die Rüstzeit einer Maschine systematisch auf unter zehn Minuten zu senken.

- Die Rüstzeitoptimierung erfordert eine konsequente Trennung von internen (nur bei Maschinenstillstand möglich) und externen Rüstvorgängen (während die Maschine produziert).

- SMED ermöglicht die wirtschaftliche Fertigung kleiner Losgrößen, senkt Lagerbestände und steigert die Reaktionsfähigkeit auf Kundenanfragen.

- Der Erfolg von SMED basiert auf Teamarbeit. Die besten Ergebnisse entstehen durch die Einbindung der Maschinenbediener und eine offene Analysekultur.

- Die erfolgreiche Rüstzeitoptimierung beginnt in der Regel nicht mit teuren Investitionen, sondern mit intelligenter Organisation und standardisierten Abläufen.

Was ist SMED (Single Minute Exchange of Die)?

SMED ist eine Methode aus dem Lean Management. Die Abkürzung SMED steht für Single Minute Exchange of Die, zu Deutsch ‘Werkzeugwechsel im einstelligen Minutenbereich’. Ziel der SMED-Methode ist es, die Rüstzeit einer einzelnen Maschine oder einer ganzen Fertigungslinie signifikant zu verkürzen. Im Idealfall soll eine Maschine in weniger als zehn Minuten – daher ‚single minute‘ – auf einen neuen Fertigungsprozess umgerüstet werden, ohne dabei den Fertigungsfluss zu stören. Vom Bereitstellen des neuen Materials bis zum Einstellen der neuen Betriebsparameter gehört alles zur Rüstzeit.

Der Ansatz stammt von Shigeo Shingo, der SMED als zentralen Baustein des Toyota-Produktionssystems in Japan entwickelte. Die von ihm dokumentierten Ergebnisse belegen das enorme Potenzial der Methode: In Projekten zwischen 1975 und 1985 wurden durchschnittliche Rüstzeiten kontinuierlich auf nur 2,5 % der ursprünglichen Zeit reduziert – eine 40-fache Verbesserung.

Die SMED-Methode kommt insbesondere dort zum Einsatz, wo Produktionsprozesse häufig umgestellt werden, zum Beispiel aufgrund kleiner Losgrößen. SMED ermöglicht es, schnell auf Marktanforderungen zu reagieren, führt zu einer Produktivitätssteigerung und trägt zu einer Optimierung der gesamten Wertschöpfungskette bei.

Die SMED-Methode in der Praxis: Von der Analyse zur Umsetzung

Die Basis für jede erfolgreiche Rüstzeitoptimierung ist eine detaillierte Ist-Analyse der bestehenden Prozesse. Dabei werden gezielt ineffiziente Abläufe, die Ursachen für hohe Umstellungszeiten und die Gründe für Schwankungen in der Rüstzeit identifiziert.

Die Beantwortung der folgenden Fragen hilft bei der Bewertung:

- Welche Prozesse sind besonders ineffizient?

- Wo ist die Dauer der Umstellungszeit besonders hoch?

- Wo und warum gibt es Schwankungen in der Rüstzeit?

Die SMED-Methode wird idealerweise in einem praktischen Workshop umgesetzt und folgt einem systematischen Vorgehen:

- Team-Zusammenstellung: Nach der SMED-Ersteinschätzung ist ein funktionsübergreifendes Team entscheidend. Es sollte aus Maschinenbedienern, Instandhaltern, Produktionsplanern und einem Moderator (z. B. ein Lean-Experte oder Produktionsleiter) bestehen. Die Expertise der Bediener, die den Prozess täglich erleben, ist dabei von unschätzbarem Wert.

- SMED-Analyse: Der aktuelle Rüstvorgang wird live oder per Video aufgezeichnet. Wichtig ist eine wertfreie Beobachtung: Jeder einzelne Handgriff wird dokumentiert und mit Zeitstempeln versehen. Videoanalysen sind besonders effektiv, da sie eine wiederholte und detaillierte Betrachtung ohne den Druck einer Live-Situation ermöglichen.

- Kategorisierung und Brainstorming: Das Team geht die Liste der Tätigkeiten durch und klassifiziert jeden Schritt als intern oder extern. Anschließend beginnt die Kreativphase: Wie können interne Schritte nach außen verlagert werden (z.B. Material- und Werkzeugvorbereitung)? Wie können verbleibende interne und alle externen Schritte beschleunigt werden (z.B. durch standardisierte Werkzeugsets, Schnellspanner, farbliche Markierungen)?

- Umsetzung und Standardisierung: Aus Ideen wird nun Realität. Oft sind es „Quick Wins“ mit geringem oder keinem Investitionsbedarf, die bereits große Wirkung zeigen. Der neue Prozess wird in klaren Arbeitsanweisungen und visuellen Checklisten festgehalten, um die nachhaltige Implementierung zu sichern.

Die Befürchtung, SMED diene nur der Leistungsverdichtung oder dem Arbeitsplatzabbau, sollten Sie ernst nehmen. Transparente Kommunikation und eine konsistente SMED-Schulung sind hier der Schlüssel. Machen Sie von Anfang an deutlich, dass das Ziel nicht die Entlassung von Mitarbeitern, sondern die Sicherung des Standorts durch erhöhte Wettbewerbsfähigkeit ist. Indem Sie die Bediener zu den Hauptakteuren des Veränderungsprozesses machen, wandeln Sie potenzielle Widerstände in Engagement und Eigenverantwortung um.

SMED-Phasen: Die vier Schritte der Rüstzeitoptimierung

Die Implementierungsdauer von SMED hängt zwar stark von der Komplexität der Anlage ab, doch ein erster SMED-Workshop für einen Pilotprozess liefert oft schon innerhalb weniger Tage konkrete Ergebnisse.Die Umsetzung dieser ersten Maßnahmen und die Realisierung spürbarer Erfolge nehmen dann typischerweise nur wenige Wochen in Anspruch.

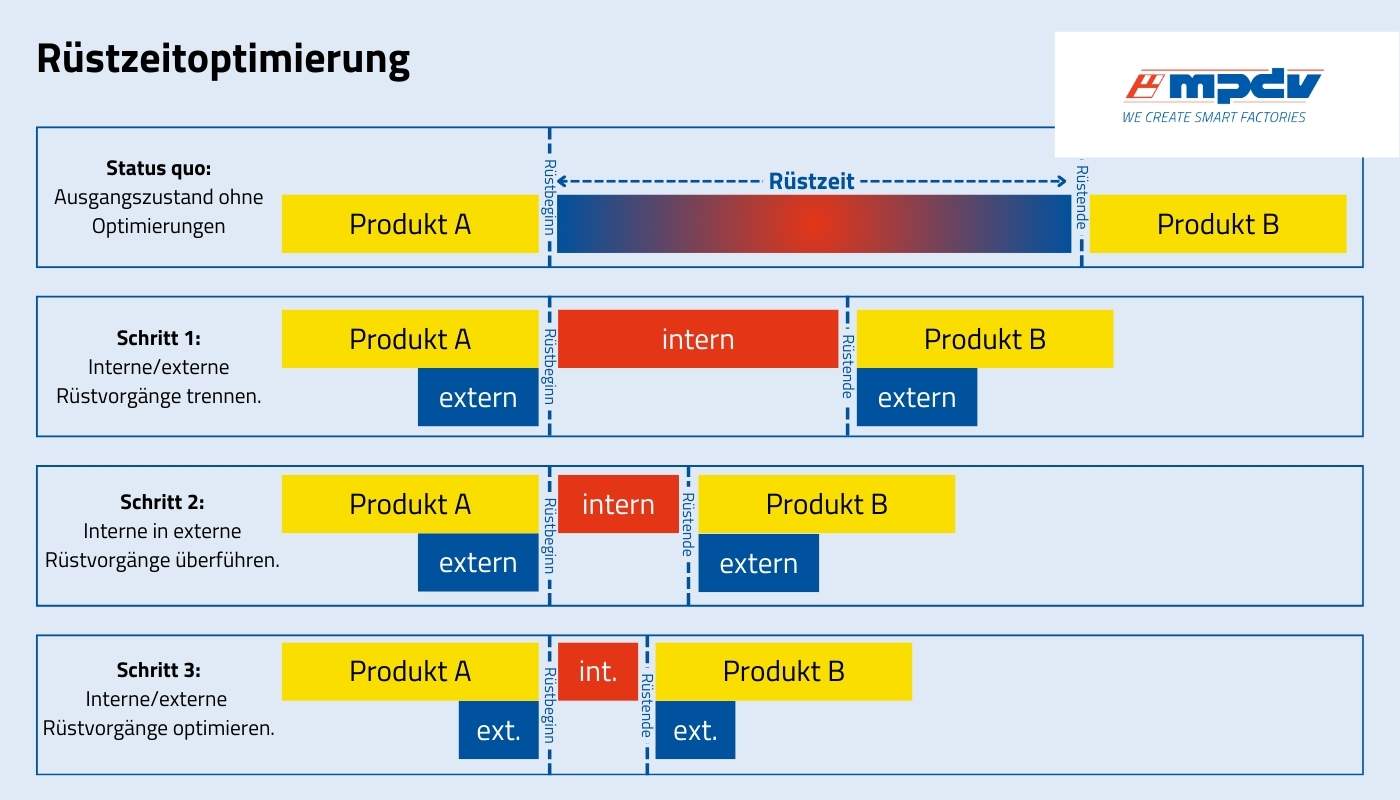

Der im SMED-Workshop angestoßene Prozess folgt einem klaren methodischen Rahmen in vier SMED-Phasen:

- Interne und externe Rüstvorgänge voneinander trennen.

- Interne in externe Rüstvorgänge überführen.

- Interne und externe Rüstvorgänge optimieren und standardisieren.

- Nachjustierungen beseitigen, indem Parameter während des Justiervorgangs exakt eingestellt werden.

Zu den Optimierungstechniken zählen sowohl organisatorische als auch technische Maßnahmen.

Beispiele für organisatorische Maßnahmen

- Produktionswechsel vorbereiten: Rüstvorgänge werden so geplant, dass möglichst viele Schritte während der Maschinenlaufzeit erfolgen können.

- Arbeitsabläufe standardisieren: Klare Arbeitsanweisungen und Checklisten für Rüstprozesse stellen sicher, dass jeder Schritt effizient und einheitlich durchgeführt wird.

- Arbeitsplätze besser organisieren: Mit der 5S-Methode werden Arbeitsplätze sauber, organisiert und effizient gestaltet, was die Rüstzeit erheblich reduzieren kann.

Beispiele für technische Maßnahmen

- Schnellspannende Vorrichtungen: Mit Vorrichtungen, die einen schnellen und einfachen Wechsel von Werkzeugen oder Teilen ermöglichen, wird die Stillstandszeit minimiert. (zum Beispiel Klemmen statt Schrauben).

- Modulare Werkzeugsysteme: Anstatt einzelner Teile lassen sich dank modularer Systeme ganze Werkzeuggruppen schnell austauschen.

- Sensoren: Mit Sensoren lassen sich Fehler frühzeitig erkennen und die Rüstprozesse entsprechend anpassen, um Nacharbeiten zu minimieren.

Vorteile von SMED

Die Rüstzeiten zu verkürzen ist einer der ersten und wichtigsten Schritte, um die Produktion reaktionsfähiger zu machen. Werden die Rüstzeiten halbiert, verbessert sich die Flexibilität und damit die Produktivität deutlich. Die Fachliteratur berichtet, dass in vielen Unternehmen mit der SMED-Methode eine Rüstzeitreduzierung um mehr als 50 Prozent erreicht wird (vgl. Die perfekte Produktion, S. 72).

Daraus leiten sich die folgenden Vorteile ab:

- Kleinere Losgrößen: Schnelle Umstellungen ermöglichen einen nahtlosen Produktwechsel. Hersteller können so häufiger zwischen verschiedenen Aufträgen wechseln. Dies schafft mehr Spielraum, um eine größere Anzahl an Produktvarianten anzubieten.

- Geringere Bestände: Kleinere Losgrößen senken Lagerkosten, reduzieren Abfall und verringern den Platzbedarf für gelagerte Materialien. Durch die verkürzte Wiederbeschaffungszeit sinkt auch der Fertigwarenbestand.

- Kürzere Durchlaufzeiten: Standardisierte Umstellungen und reduzierte Stillstandszeiten steigern die Produktivität. Viele Umrüstungsschritte können bei laufender Produktion durchgeführt werden, wodurch die Ausfallzeiten der Anlagen minimiert werden.

- Mehr Flexibilität: Kleinere Losgrößen und optimierte Arbeitsabläufe ermöglichen schnellere Reaktionszeiten auf Kundenanforderungen und verbessern die Termintreue.

- Weniger Anlaufverluste: Durch einen schnelleren Wiederanlauf der Produktion mit fehlerfreien Teilen werden Anlaufverluste minimiert. Diese sind selten in den Kennzahlen erfasst, da sie häufig als selbstverständlich gelten.

Das Executive Manufacturing Center (EMC) kann Unternehmen effektiv bei der Implementierung von Lean Management und SMED unterstützen. Die Inhouse-Beratung der MPDV bringt Expertise und bewährte Methoden ein, um Prozesse zu analysieren, Schwachstellen zu identifizieren und Verbesserungspotenziale aufzuzeigen. Durch eine gezielte Begleitung können die Effizienz gesteigert, Rüstzeiten reduziert und die Produktionsprozesse optimiert werden. Dies führt zu einer höheren Flexibilität und zu einer Kostensenkung.

Wie lässt sich der Erfolg der SMED-Methode messen?

Die Beurteilung einer SMED-Initiative muss über die reine Rüstzeitmessung hinausgehen, um den vollen betriebswirtschaftlichen Nutzen aufzuzeigen. Die folgenden Kennzahlen (KPIs) bieten ein umfassendes Bild:

- Rüstzeitreduktion (in %): Dies ist die primäre Kennzahl, wenn Sie eine Maschine rüsten. Messen Sie die Zeit vom letzten Gutteil des alten Auftrags bis zum ersten Gutteil des neuen Auftrags. Eine prozentuale Darstellung (z.B. “Reduktion um 70 %”) verdeutlicht den Erfolg eindrucksvoller als reine Minutenangaben.

- Overall Equipment Effectiveness (OEE): SMED wirkt sich direkt auf die Verfügbarkeit aus, eine der drei Säulen der OEE. Jede Minute, die nicht gerüstet, sondern produziert wird, erhöht die OEE. Zeigen Sie die Korrelation auf: Eine Reduzierung der Rüstzeit um X Stunden pro Woche führt zu einer Steigerung der Anlagenverfügbarkeit um Y Prozent.

- Durchlaufzeit: Kürzere Rüstzeiten ermöglichen kleinere Fertigungslose. Dies reduziert den Work-in-Progress (WIP) und beschleunigt die gesamte Durchlaufzeit eines Auftrags von der Rohmaterialentnahme bis zur Auslieferung. Diese Kennzahl ist für das Management und den Vertrieb von höchster Bedeutung.

- Lagerbestände und Kosten: Kleinere Lose bedeuten geringere Bestände an Halb- und Fertigfabrikaten. Dies senkt direkt die Kapitalbindung und die Lagerhaltungskosten – ein klar bezifferbarer finanzieller Gewinn.

- Anlaufverluste: Vergleichen Sie die Ausschussquote direkt nach dem Rüsten vor und nach der SMED-Optimierung. Ein standardisierter und optimierter Prozess führt zu einem stabileren und schnelleren Erreichen der geforderten Qualität, was den Ausschuss minimiert.

Von der Theorie zum Erfolg: Rüstzeiten reduzieren und Qualität steigern

Die konsequente Anwendung von SMED ist ein global anerkannter Schlüssel zu mehr Flexibilität. Als international agierendes Familienunternehmen mit Niederlassungen in Europa, Asien und Nordamerika bringt MPDV die Erfahrung aus weltweiten Optimierungsprojekten direkt in Ihre Fertigung. Wir verstehen die Theorie und beherrschen die Praxis. Sie möchten von dieser Expertise profitieren? Kontaktieren Sie uns für ein unverbindliches Erstgespräch!

Häufige Fragen zu SMED

Was ist Single Minute Exchange of Die?

Single Minute Exchange of Die beschreibt ein System zur drastischen Verkürzung von Rüstzeiten. Ziel ist es, den Wechsel auf ein neues Produkt in weniger als zehn Minuten abzuschließen. Dies ermöglicht eine wirtschaftliche Fertigung kleinerer Losgrößen und macht die Produktion deutlich anpassungsfähiger auf neue Kundenanforderungen.

Was versteht man unter SMED?

Die Bedeutung von SMED leitet sich aus dem englischen Begriff “Single Minute Exchange of Die” ab. Hier geht es um die Reduzierung von Wechselzeiten auf unter zehn Minuten. Ziel ist, einen nahtlosen Übergang vom letzten Gutteil einer Serie zum ersten fehlerfreien Teil der nächsten Serie zu schaffen.

Was ist internes und externes Rüsten?

Internes Rüsten umfasst alle Tätigkeiten, die nur bei Maschinenstillstand möglich sind, wie der eigentliche Werkzeugwechsel. Externes Rüsten beinhaltet vorbereitende oder nachbereitende Schritte, die bei laufender Anlage erfolgen, zum Beispiel das Beschaffen von Materialien. Das Ziel der SMED-Methode ist es, möglichst viele interne Aufgaben in externe umzuwandeln.

Wer hat die SMED-Methode erfunden?

Erfunden wurde das System in den 1950er-Jahren vom japanischen Industrieingenieur Shigeo Shingo, um das Toyota-Produktionssystem zu optimieren. Sein Ziel war es, die enormen Stillstandszeiten bei großen Pressen zu eliminieren und so die Losgrößenfertigung zu revolutionieren. Das führte letztlich zu kürzeren Lieferzeiten.

Was ist ein SMED-Workshop?

Ein SMED-Workshop ist eine praxisnahe SMED-Schulung zur Rüstzeitoptimierung direkt an der Anlage. Teams aus Produktion und Instandhaltung lernen dabei, Prozesse zu optimieren und neue Standards zu entwickeln. Dies steigert die Effizienz, Wettbewerbsfähigkeit und macht die Fertigung flexibel im Umgang mit neuen Aufträgen.

Was ist SMED im Lean Management?

Im Lean Management ist SMED ein zentrales Werkzeug zur Steigerung der Anlagenproduktivität und zur Realisierung kleinerer Losgrößen. Wie auch andere Lean-Ansätze zielt die SMED-Methode darauf ab, die Verschwendung in Form langer Stillstandszeiten zu beseitigen und so einen schlankeren Produktionsfluss zu schaffen.

Wie kann man die Rüstzeit reduzieren?

Die Senkung der Rüstzeit gelingt durch eine Kombination aus organisatorischen und technischen Maßnahmen. Organisatorisch sorgt eine Umrüstung interner in externe Prozesse für eine Rüstzeitoptimierung. Technisch hingegen hilft beispielsweise der Einsatz von Schnellspannvorrichtungen und modularen Werkzeugsystemen, was die gesamte Durchlaufzeit positiv beeinflusst.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022, S. 72-73.

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 110.

- Single Minute Exchange of Die: Wikipedia, 20.12.2020 [online] https://de.wikipedia.org/wiki/Single_Minute_Exchange_of_Die (abgerufen am 27.02.2025).

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.