Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

SCADA-System: Bedeutung, Alternativen und Funktionen erklärt

Als Ingenieur, IT-Fachpersonal oder Anlagenbetreiber kennen Sie sicherlich die Herausforderung, komplexe technische Prozesse nicht nur am Laufen zu halten, sondern kontinuierlich zu optimieren. Vielleicht denken Sie in diesem Zuge über SCADA nach, aber fragen sich, ob veraltete Technik und Sicherheitslücken potenzielle Nachteile sind. Wir zeigen Ihnen, warum ein modernes SCADA-System auch heute das Rückgrat einer intelligenten, sicheren und wirtschaftlichen Prozessführung ist und wie es die Brücke zur Smart Factory schlägt.

Die Bedeutung von SCADA für die Industrie: Das Wichtigste in Kürze

- SCADA (Supervisory Control and Data Acquisition) ermöglicht die zentrale Überwachung, Steuerung und Visualisierung von verteilten technischen Anlagen und Prozessen in Echtzeit.

- Ein SCADA-System besteht im Kern aus Sensoren oder Aktoren im Feld, dezentralen Steuerungseinheiten wie der SPS (Speicherprogrammierbare Steuerung) oder einer RTU (Remote Terminal Unit) und einer zentralen Leitstelle mit Mensch-Maschine-Schnittstellen (HMI).

- Der größte Vorteil liegt in der Steigerung der Effizienz durch Fernzugriff, der Optimierung von Prozessen durch Datenanalyse und der Erhöhung der Sicherheit für Personal und Anlagen.

- SCADA-Systeme sind nicht veraltet, sondern fundamental für die Industrie 4.0. Sie sind sicher, hochgradig vernetzbar und liefern unverzichtbare Daten für übergeordnete Systeme wie das MES (Manufacturing Execution System) und das ERP (Enterprise Resource Planning).

Was ist SCADA (Supervisory Control and Data Acquisition)?

Die Abkürzung SCADA steht für Supervisory Control and Data Acquisition und beschreibt (dezentrale) Computersysteme, die technische Prozesse überwachen und steuern sowie Prozessabläufe visualisieren. SCADA-Systeme ermöglichen es, Anlagen standortübergreifend zu bedienen. Indem sie Daten über den gesamten Prozessverlauf erfassen, befähigen sie Unternehmen, datengestützte Entscheidungen zu treffen. Ins Deutsche übersetzt bedeutet SCADA soviel wie Überwachung, Steuerung und Datenerfassung, was unter dem Begriff Leittechnik zusammengefasst werden kann.

SCADA-Systeme kombinieren Hardware und Software: Speicherprogrammierbare Steuerungen (SPS), auch Programmable Logic Controller (PLC) genannt, und Fernbedienungsterminals übernehmen den größten Teil der Regelungsaufgaben. Alle Statusinformationen wie Schalterstellungen oder Sensorwerte von Ventilen, Pumpen oder Motoren werden softwareseitig vom SCADA-System erfasst.

Diese Daten werden an die Steuerungsebene weitergeleitet, wo Bediener die Aktionen der Steuerungen und Terminals mithilfe von Mensch-Maschine-Schnittstellen (Human Maschine Interface, kurz HMI) überwachen. Die HMIs sind die Basis dafür, dass die Maschinenbediener mit der SPS interagieren können. Aus diesem Grund nehmen Benutzerschnittstellen eine wichtige Rolle in SCADA-Systemen ein.

Der SCADA-Markt befindet sich auf einem klaren Wachstumskurs, angetrieben durch die fortschreitende Digitalisierung (Industrie 4.0) und den steigenden Bedarf an Fernüberwachung und -steuerung. Der globale SCADA-Markt liegt 2025 Schätzungen zufolge bei 44,59 Milliarden US-Dollar und wird voraussichtlich bis 2032 auf 78,25 Milliarden US-Dollar anwachsen. Diese Zahlen belegen die dynamisch steigende Nachfrage für SCADA-Systeme und unterstreichen deren Relevanz für die industrielle Prozessführung.

Wie funktioniert ein SCADA-System?

Stellen Sie sich ein SCADA-System wie das Nervensystem Ihres Betriebs vor. Es empfängt Signale aus allen Ecken, verarbeitet sie und ermöglicht gezielte Reaktionen – alles in einem kontinuierlichen Kreislauf, der wie folgt abläuft:

- Datenerfassung (Acquisition): Alles beginnt im "Feld", also direkt an der Maschine, der Turbine oder der Wasserpumpe. Sensoren messen hier physikalische Größen wie Temperatur, Druck, Durchfluss oder Füllstand. Gleichzeitig erfassen sie Statusinformationen, zum Beispiel ob ein Ventil geöffnet oder ein Motor aktiv ist.

- Verarbeitung vor Ort (Control): Diese Rohsignale werden an dezentrale Steuerungseinheiten – meist Remote Terminal Units (RTUs) oder Speicherprogrammierbare Steuerungen (SPS) – gesendet. Diese intelligenten Einheiten führen eigenständig vordefinierte Regelungsaufgaben aus. Wenn zum Beispiel die Temperatur einen Grenzwert überschreitet, aktiviert die SPS automatisch ein Kühlaggregat. Dies stellt die lokale Autonomie und schnelle Reaktionszeiten sicher.

- Kommunikation mit der Leitstelle: RTU oder SPS senden die aufbereiteten Daten (aktuelle Werte, Alarme, Statusänderungen) über ein Kommunikationsnetzwerk (z. B. Industrielles Ethernet, Funk oder Mobilfunk) an die zentrale Leitwarte.

- Visualisierung und Bedienung (Supervisory): In der Leitwarte empfängt die SCADA-Software diese Daten. Sie werden in einer Datenbank protokolliert und für eine Mensch-Maschine-Schnittstelle (HMI) grafisch aufbereitet. Der Bediener sieht hier kein unübersichtliches Datenmeer, sondern eine intuitive, schematische Darstellung der gesamten Anlage. Er kann per Mausklick in Anlagenteile zoomen, sich Trendkurven anzeigen lassen und Prozesse aktiv steuern.

- Alarmierung und Eingriff: Tritt ein kritischer Zustand auf (z. B. ein plötzlicher Druckabfall), löst das System automatisch einen visuellen oder akustischen Alarm aus. Der Bediener kann die Ursache analysieren und über das HMI einen Befehl zurück an die SPS/RTU senden, um zum Beispiel eine Notabschaltung einzuleiten oder eine alternative Pumpe zu starten.

Oft wird angenommen, SCADA-Systeme seien extrem komplex und nur von Experten zu bedienen. Moderne HMIs widerlegen dieses Vorurteil jedoch: Sie übersetzen die anspruchsvolle Technologie im Hintergrund in eine intuitive Oberfläche, mit der jeder geschulte Bediener die Anlage sicher und einfach im Griff hat.

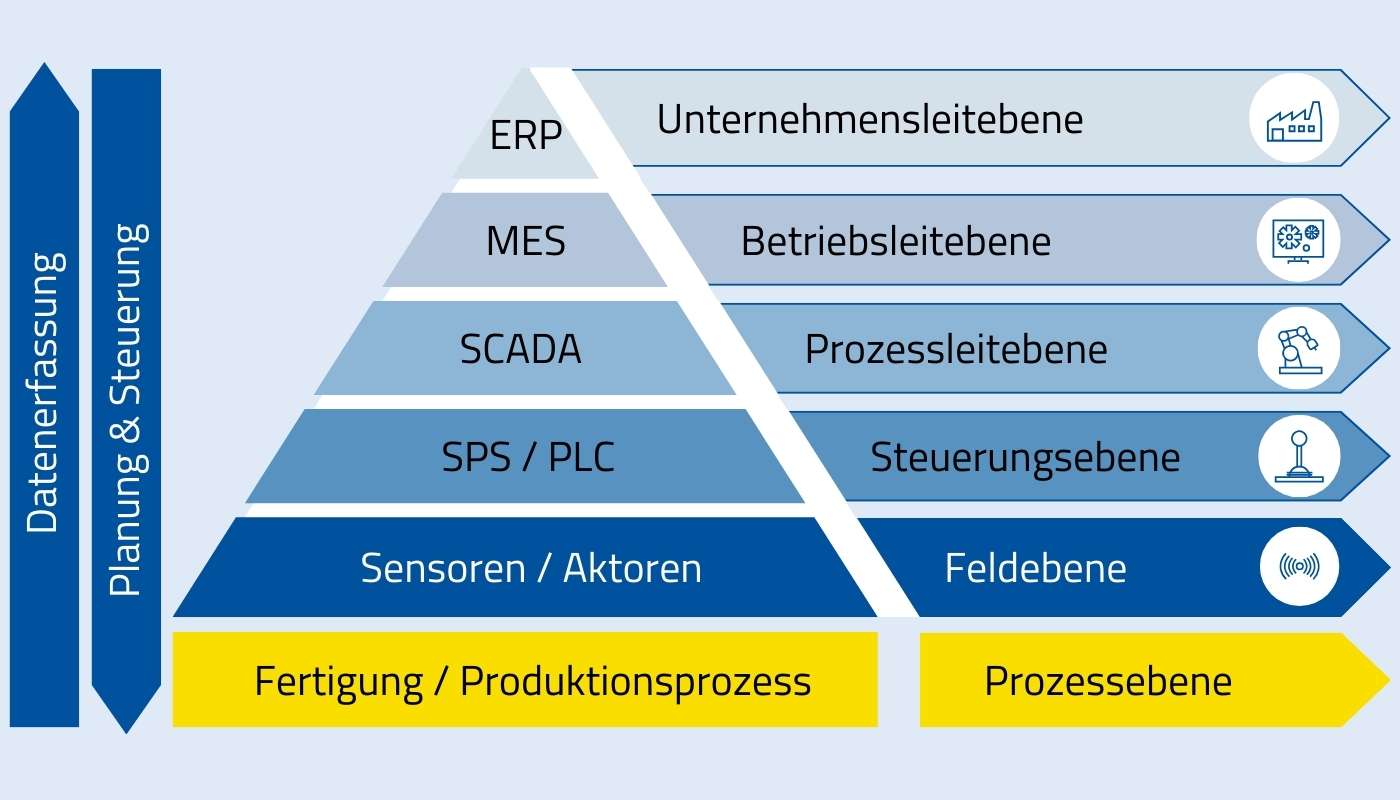

SCADA in der Automatisierungspyramide

In der klassischen Automatisierungspyramide ist SCADA der Prozessleitebene zuzuordnen, auf der auch Prozessleitsysteme (PLS) angesiedelt sind. Manufacturing Execution Systeme (MES) wie MES HYDRA X sind auf der übergeordneten Betriebsleitebene zu finden. Im Gegensatz zu SCADA-Systemen, die die Daten von Anlagen sammeln, überwachen und steuernd eingreifen, werden im MES diese und weitere Daten zusammengeführt und korreliert, um Management-Entscheidungen treffen zu können.

Moderne Fertigungssoftware geht sogar einen Schritt weiter: Dort sind Maschinen, Anlagen und deren Steuerungen mit einer Integrationsplattform wie der Manufacturing Integration Platform (MIP) von MPDV vernetzt. Die Integrationsplattform erfasst alle relevanten Fertigungsdaten und stellt sie dem MES zur Verfügung. Im Manufacturing Execution System werden die Daten schließlich verarbeitet und analysiert.

SCADA, MES oder MIP: Welches System für welchen Zweck?

Ein SCADA-System konzentriert sich auf die unmittelbare Prozessebene. Seine Kernaufgabe ist die Echtzeit-Steuerung und die Visualisierung von Maschinen und physischen Abläufen direkt in der Anlage.

Ein MES dient hingegen der betriebswirtschaftlichen Optimierung der gesamten Fertigung. Es übernimmt die Auftragsfeinplanung, misst die Gesamtanlageneffektivität (OEE) und sichert die lückenlose Nachverfolgung der Produktqualität.

Die MIP bildet die strategische, informationstechnische Grundlage für die moderne Vernetzung. Ihre Aufgabe ist es, eine heterogene Systemlandschaft flexibel zu integrieren, indem sie als universelle Datendrehscheibe zwischen allen Anlagen und Anwendungen agiert.

In der Praxis ist es oft kein entweder/oder, denn die Systeme arbeiten eng zusammen: SCADA steuert den Prozess, die MIP vermittelt die Daten und das MES dirigiert die Fertigung.

Typische Einsatzgebiete und Anwendungsfälle für SCADA-Systeme

Die wahre Stärke von SCADA zeigt sich im Verborgenen, wo die Technologie kritische Prozesse unserer modernen Welt sicher steuert. Von der Wasserversorgung bis zum Tunnelmanagement – hier sind einige typische Anwendungsfälle:

- Energie- & Wasserwirtschaft: Ein Mitarbeiter in der zentralen Leitwarte eines städtischen Wasserversorgers überwacht die Füllstände aller Hochbehälter, den Druck im gesamten Leitungsnetz und die Leistung der Pumpstationen, die über die ganze Stadt verteilt sind. Fällt eine Pumpe aus, erhält er sofort eine Alarmmeldung und kann per Mausklick eine weitere Pumpe zuschalten, um die Versorgung ohne Unterbrechung sicherzustellen. Gleichzeitig kann er wichtige Qualitätsparameter wie den Chlorgehalt überprüfen und bei Abweichungen sofort reagieren.

- Fertigungs- und Prozessindustrie: In einer Automobilfabrik überwacht ein SCADA-System die Lackierstraße. Es stellt sicher, dass die Temperatur in den Trocknungsöfen exakt eingehalten wird, die Förderbänder synchron laufen und die Lackierroboter die richtige Menge an Farbe auftragen. Jeder Schritt wird protokolliert, um eine lückenlose Qualitätskontrolle zu ermöglichen. So entstehen präzise Daten, die später für ein übergeordnetes MES-System relevant sind, um die Gesamtanlageneffektivität (OEE) zu berechnen.

- Infrastruktur und Verkehr: Im Tunnelmanagement einer Autobahn sorgt SCADA für Sicherheit. Es steuert die Lüftung basierend auf CO-Messwerten, regelt die Beleuchtung je nach Tageszeit und schaltet bei einem Unfall automatisch die Verkehrszeichen auf “Gesperrt”, während es gleichzeitig die Schranken senkt. Der Operator in der Verkehrsleitzentrale hat die gesamte Tunnelstrecke auf seinen Monitoren im Blick und kann im Notfall Rettungsdienste koordinieren.

Beispiele wie diese zeigen, dass SCADA die Grundlage für einen sicheren, effizienten und fernsteuerbaren Betrieb in zahlreichen kritischen Sektoren ist.

Vorteile und Nachteile von SCADA-Software

Eine ausgewogene Betrachtung der Vor- und Nachteile hilft bei der Entscheidung für oder gegen ein SCADA-System.

| Vorteile | Nachteile |

| Effizienzsteigerung & Kostenreduktion: Anlagen können zentral von wenigen Personen gesteuert werden, was die Personal- und Reisekosten senkt. | Implementierungskomplexität: Die Einführung eines SCADA-Systems ist kein reines IT-Projekt. Es erfordert Know-how in der Automatisierungstechnik, Prozesstechnik und IT. |

| Verbesserte Prozessqualität & -sicherheit: Konstante Überwachung und schnelle Reaktionen auf Abweichungen führen zu stabilen Prozessen, weniger Ausschuss und erhöhter Anlagensicherheit. | Sicherheitsrisiken bei Fehlkonfiguration: Der Glaube, SCADA sei unsicher, rührt oft von unsachgemäß vernetzten Altsystemen. Moderne SCADA-Systeme bieten hohe Sicherheitsstandards, doch deren korrekte Konfiguration (Firewalls, VPNs, Nutzerrechte) ist absolut kritisch. |

| Datengestützte Optimierung: Die lückenlose Aufzeichnung von Prozessdaten (Historian-Funktion) ermöglicht Trendanalysen, die Aufdeckung von Schwachstellen und die Planung von vorausschauender Wartung (Predictive Maintenance). | Hohe Anfangsinvestition: Die Kosten für Softwarelizenzen, robuste Hardware (Server, Steuerungen) und die Implementierung können beträchtlich sein. |

| Entlastung und Befähigung des Personals: Mitarbeiter werden von monotonen und potenziell gefährlichen Kontrollgängen befreit und können sich auf die Optimierung und Analyse konzentrieren. SCADA nimmt keine Arbeitsplätze weg, sondern macht sie sicherer. | Abhängigkeit vom Zentralsystem: Ein Ausfall der zentralen Leitwarte kann zum Verlust der Gesamtübersicht führen. Daher sind Redundanzkonzepte für Server und Netzwerke oft zwingend erforderlich, was zusätzliche Kosten verursacht. |

Ihr Weg zur optimal integrierten Prozesslandschaft mit SCADA

Die optimale Einbindung von SCADA-Systemen in eine übergeordnete MES-Architektur ist der entscheidende Schritt, um das volle Potenzial Ihrer Daten für eine zukunftsfähige Smart Factory zu nutzen.

Wir sind anerkannter Technology Leader für MES-Systeme (laut SPARK Matrix 2023). Dank unserer Expertise verbinden wir die Welt der Prozesssteuerung mit der Betriebsleitebene nahtlos. Wir zeigen Ihnen, wie Sie Ihre Prozessdaten in einen echten Wettbewerbsvorteil verwandeln.

Vereinbaren Sie jetzt Ihren persönlichen Beratungstermin und lassen Sie uns gemeinsam die perfekte Lösung für Ihre Anforderungen finden.

FAQ

Was macht SCADA?

Ein SCADA-System dient der zentralen Überwachung und Steuerung von technischen Anlagen. Es ermöglicht die Steuerung von Prozessen und einzelner Komponenten wie Motoren aus der Ferne. Dies schafft Transparenz über alle Betriebszustände und hilft, Ausfallzeiten zu minimieren, was für die Effizienz entscheidend ist.

Was heißt SCADA auf Deutsch?

Die Bedeutung ist leicht erklärt: SCADA meint auf Deutsch Leittechnik. Die Definition beschreibt, welche Funktionen SCADA umfasst, um Daten aus verschiedenen Quellen zentral zusammenzuführen. Das SCADA-System verbessert die datengestützte Entscheidungsfindung und bietet Unternehmen zahlreiche Vorteile bei der Prozessoptimierung und -sicherheit.

Was macht ein SCADA-Programmierer?

SCADA-Systeme spielen eine zentrale Rolle in der Automatisierung. Ein Programmierer konfiguriert diese Systeme, um Prozesse zu verwalten und zu steuern. Er gestaltet grafische Dashboards, die es Bedienern und anderen Benutzern ermöglichen, Anlagenzustände intuitiv zu erfassen und darauf zu reagieren.

Welche Programmiersprache wird für die SCADA-Programmierung verwendet?

Moderne Industrieunternehmen nutzen SCADA-Systeme, die oft mit IEC 61131-3 Sprachen oder C++/C# programmiert sind. Eine wichtige Komponente ist der Kommunikationsstandard OPC UA (Open Platform Communications Unified Architecture), um Prozesse automatisiert zu steuern. Diese Technologien bieten Unternehmen die nötige Flexibilität für ihre Anlagen.

Was ist der Unterschied zwischen HMI und SCADA?

Der Unterschied zwischen SCADA und HMI (Human Machine Interface) liegt im Umfang. Ein HMI ist eine grafische Schnittstelle, um eine einzelne Anlage lokal oder aus der Ferne zu bedienen, während ein SCADA-System die komplette Kombination aus Hard- und Software für die übergeordnete Überwachung und Steuerung von Prozessen ist.

Quellen

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 112.

- Supervisory Control and Data Acquisition: Wikipedia, 15.10.2021 [online] https://de.wikipedia.org/wiki/Supervisory_Control_and_Data_Acquisition (abgerufen am 15.02.2024)

Benutzerschnittstelle: Wikipedia, 14.11.2023 [online] https://de.wikipedia.org/wiki/Benutzerschnittstelle (abgerufen am 15.02.2024)

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.