Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

Prozessleitsystem: Mit PLS-Systemen Fertigungsprozesse gezielt steuern

In einem Industriebetrieb kann ein kleiner Fehler große Folgen haben – etwa Stillstand, Qualitätsmängel oder unnötige Kosten. Wer im Leitstand sitzt, muss nicht nur sehen, was gerade passiert, sondern auch vorausschauen können. Moderne Prozessleitsysteme (PLS) schaffen Ordnung in komplexen Abläufen und machen die Produktion planbar, stabil und zuverlässig. Auch bei hoher Auslastung und wachsenden Anforderungen!

Das Wichtigste in Kürze

- Steuert komplexe Produktionsprozesse zuverlässig: Ein PLS erfasst Messdaten, erkennt Abweichungen und greift gezielt ein, damit komplexe Industrieprozesse stabil laufen.

- Sorgt für Effizienz und Wirtschaftlichkeit: Weniger Stillstand, weniger Ausschuss, weniger Aufwand – ein PLS ermöglicht die kontinuierliche Optimierung Ihrer Prozesse und macht Ihre Produktion leistungsfähiger.

- Deckt alle Ebenen der Prozessführung ab: Vom physischen Signal bis zur Visualisierung im Leitstand und der Systemkonfiguration ist alles modular integriert.

- Funktional ausgestattet für Betrieb und Planung: Von der Kopplung an Sensoren bis zur kontextbasierten Auswertung – ein PLS bietet alle Funktionen, um Abläufe zu überwachen und weiterzuentwickeln.

- Verhindert Ausfälle, bevor sie sich ausbreiten: Die modulare Architektur isoliert Fehlerquellen und sichert den stabilen Weiterbetrieb auch bei Störungen oder hoher Auslastung.

Was bedeutet PLS?

Ein PLS (Prozessleitsystem, Englisch: process control system) ist ein IT-System, das industrielle Prozesse und Anlagen überwacht und steuert. Dafür sammelt und analysiert es kontinuierlich Daten von Sensoren und Maschinen. Auf Basis der Auswertungen trifft das PLS automatisierte Entscheidungen, um die Maschinen und Prozesse zu steuern. Es trägt so dazu bei, dass die Prozesse effizient, sicher und zuverlässig sind, während gleichzeitig die Produktqualität steigt und die Betriebskosten sinken.

Vorteile: Warum sich ein Prozessleitsystem lohnt

- Höhere Prozesssicherheit: Permanente Überwachung und automatisierte Eingriffe reduzieren Fehler und beugen Störungen vor.

- Effizientere Ressourcennutzung: Maschinen, Material und Personal werden optimal eingesetzt – das reduziert Leerlaufzeiten und Verluste.

- Niedrigere Betriebskosten: Durch strukturierte Abläufe sinken Energie-, Material- und Wartungskosten.

- Bessere Produktqualität: Konsistente Prozesse und schnelle Korrekturen sorgen für gleichbleibend hohe Qualität.

- Schnellere Entscheidungen: Aktuelle Produktionsdaten stehen jederzeit zur Verfügung. Das ermöglicht ein sofortiges Eingreifen.

- Mehr Transparenz: Alle Prozessschritte werden nachvollziehbar dokumentiert – für Produktion, Qualitätssicherung und Controlling.

- Bessere Planbarkeit: Genaue Datenlage verbessert Produktionsplanung und Kapazitätsmanagement.

- Hohe Skalierbarkeit: Neue Produktionslinien oder Standorte lassen sich einfach integrieren und an das bestehende System anbinden.

Einsatzgebiete: In diesen Branchen koordinieren PLS-Systeme kritische Prozesse

Prozessleitsysteme sind aus der industriellen Produktion nicht mehr wegzudenken – und das branchenübergreifend. Überall dort, wo komplexe Abläufe zuverlässig gesteuert, überwacht und dokumentiert werden müssen, spielen sie eine zentrale Rolle.

- Energieversorgung: Leistung von Kraftwerksanlagen dynamisch an den Strombedarf anpassen, Lastspitzen ausgleichen, Netzausfälle vermeiden.

- Wasseraufbereitung: Chemische Dosierung regulieren, Durchfluss steuern, Reaktionen auf Verschmutzungen automatisieren.

- Metallindustrie: Temperaturen kontrollieren, Materialströme und Druck lenken, Qualität trotz hoher Taktung sichern.

- Papierindustrie: Stoffaufbereitung, Trocknung und Rollenschneider exakt abstimmen, um gleichmäßige Produkte zu erzielen.

- Chemie: Rezepturen einhalten, Dosierungen anpassen, Reaktionszeiten überwachen – inklusive Sicherheitseinrichtungen.

- Lebensmittel- & Getränkeproduktion: Gärprozesse, Abfüllen und Temperaturbereiche präzise regeln, Hygienevorgaben einhalten.

- Pharmaindustrie: Chargen dokumentieren, Produktionsparameter automatisch managen, regulatorische Anforderungen erfüllen.

- Schifffahrt: Energieverbrauch koordinieren, Maschinenbetrieb an Umwelteinflüsse anpassen, Fehlfunktionen frühzeitig erkennen.

- Weitere Prozessindustrien: Rohstoffeinsätze, Brennprozesse oder Kühlphasen zuverlässig synchronisieren, zum Beispiel in Glas- oder Zementwerken.

Das Prozessleitsystem umfasst die folgenden Komponenten:

- Prozessnahe Komponenten sind direkt mit den Feldgeräten wie Sensoren oder Aktoren verbunden, die mit den Produktionsprozessen in Verbindung stehen.

- Benutzernahe Komponenten sind zum Beispiel Bedien- und Beobachtungsstationen (Clients). Sie sind üblicherweise in einem Leitstand zusammengefasst, mit den prozessnahen Komponenten verbunden und dienen dazu, die Anlage zu visualisieren.

- Engineering-Komponenten dienen dazu, das Prozessleitsystem zu konfigurieren.

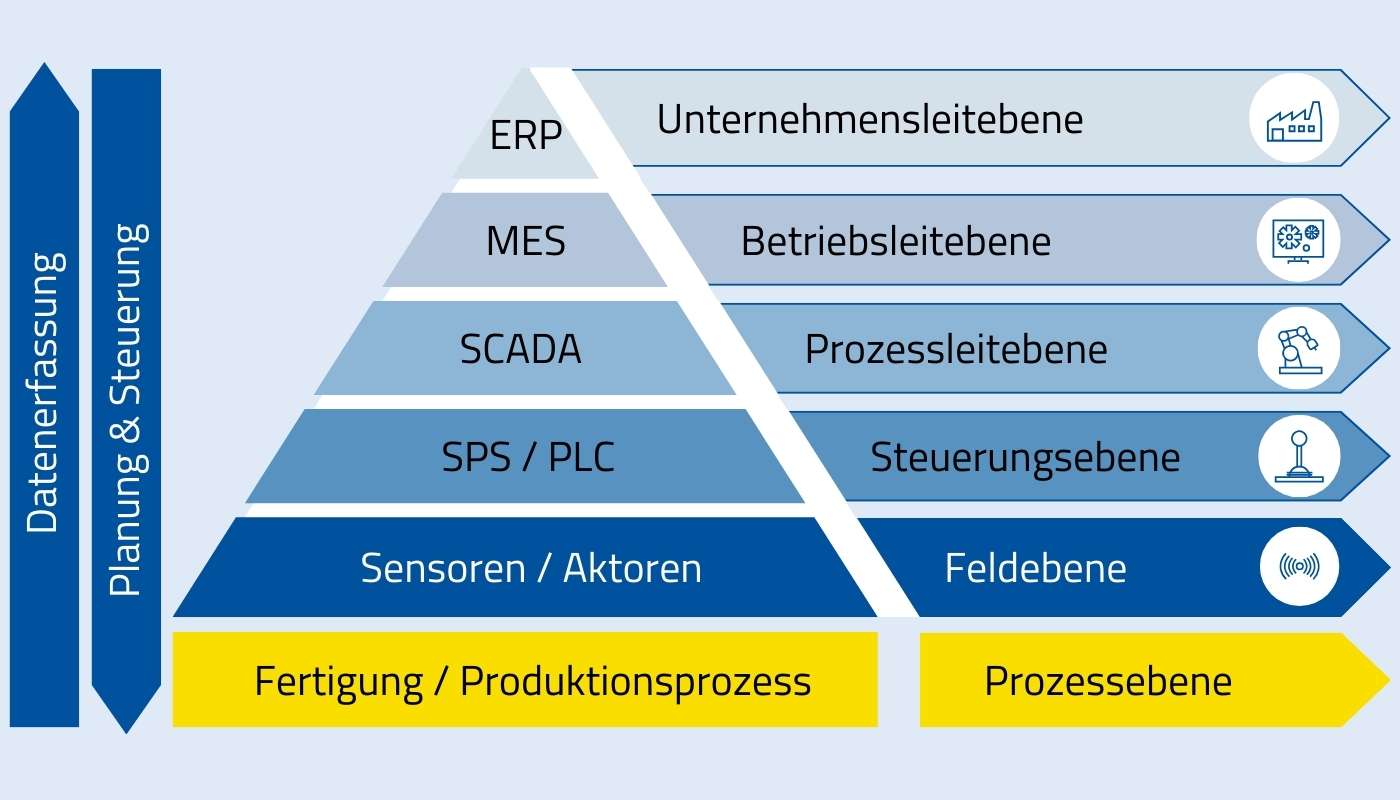

Einordnung des Prozessleitsystems in die Fertigungs-IT

Ausgehend von der klassischen mehrstufigen Automatisierungspyramide der 1980er Jahre mit ihren funktionalen Ebenen ist das Prozessleitsystem der Prozessleitebene zuzuordnen. Diese grenzt sich nach unten von der Steuerungsebene und nach oben von der Betriebsleitebene mit dem Manufacturing Execution System ab. Gerade in der Prozessindustrie finden sich auf der Prozessleitebene Funktionen, die weitgehend von einem Prozessleitsystem übernommen werden.

Warum klassische Ebenenmodelle nicht mehr ausreichen

Mit dem zunehmenden Funktionsumfang der einzelnen Systeme verschwimmen die Grenzen zwischen den einzelnen Ebenen und den zugehörigen Systemen wie Prozessleitsystem, Logistiksystem, ERP und MES immer mehr. Die Pyramide wird im Laufe der Zeit von anderen Konzepten abgelöst, die von einer Dezentralisierung ausgehen und eine hohe Integrationsfähigkeit voraussetzen.

Zu diesen neuen Konzepten zählt der von MPDV entwickelte Smart Factory Hive. Die mehrschichtige Wabendarstellung verbildlicht, wie Systeme unabhängig von ihrer Ebene miteinander kommunizieren können. Um die Komplexität zu reduzieren, die sich aus einer solchen Darstellung ergibt, setzt MPDV auf eine zentrale Plattform. Daran sind alle Systeme und Geräte über standardisierte Schnittstellen angebunden – so auch das Prozessleitsystem.

MPDV verfolgt bereits seit mehreren Jahren einen Plattformansatz und bietet mit dem Manufacturing Execution System (MES) HYDRA X und dem Advanced Planning and Scheduling System (APS) FEDRA plattformbasierte Softwarelösungen an, die eine Vielzahl der IT-seitigen Anforderungen in der Fertigungsindustrie erfüllen. Diesen liegt die Manufacturing Integration Platform (MIP) mit einem anbieterneutralen Ökosystem zugrunde. Dadurch erlauben die MPDV Lösungen ein flexibles Zusammenspiel der unterschiedlichsten Anwendungen.

Was Prozessautomatisierung im Kern leisten muss

Ein Prozessleitsystem muss auch dann zuverlässig laufen, wenn einzelne Komponenten ausfallen oder die Netzwerkverbindung stockt. Damit das gelingt, werden Steuerungen dezentral organisiert. Sie sind direkt mit den Maschinen verbunden und reagieren eigenständig auf Ereignisse – ohne Rückfrage bei einer zentralen Instanz. Diese Struktur sorgt dafür, dass Abläufe robust bleiben und sich unabhängig voneinander steuern lassen.

Zentrale Funktionen dafür sind:

- Direkte Kopplung an Sensorik und Aktoren – ohne Umweg über zentrale Systeme

- Verteilte Steuerlogik mit lokalem Entscheidungsspielraum

- Ausfallsicherheit durch getrennte Systembereiche

- Plattformunabhängigkeit – lauffähig auf Edge, PC oder in der Cloud

- Modularer Aufbau, der gezielte Erweiterungen oder Updates einzelner Komponenten ermöglicht

Analysefunktionen schaffen Überblick

Reines Datensammeln bringt wenig – entscheidend ist, wie sich diese Informationen nutzen lassen. Erweiterte Analyse- und Dokumentationsfunktionen im Prozessleitsystem helfen dabei, relevante Daten in Echtzeit aufzubereiten und verständlich darzustellen. Das Ergebnis: ein klarer Überblick über die Abläufe und fundierte Entscheidungsgrundlagen – im Alltag wie bei strategischen Planungen.

Typische Funktionen für mehr Transparenz:

- Strukturierte Archivierung von Produktions-, Qualitäts- und Anlagendaten

- Kontextbasierte Auswertung direkt im Prozess

- Anbindung externer Analysewerkzeuge

- Grundlage für Predictive Maintenance und Prozessoptimierung

Architekturprinzipien moderner Prozessleitsysteme

Moderne Prozessleitsysteme sind keine starren Gebilde mehr. Stattdessen bestehen sie aus eigenständigen Softwaremodulen, die über standardisierte Schnittstellen verbunden sind. Jedes Modul kann separat betrieben, ersetzt oder erweitert werden – unabhängig von der Plattform. Das erhöht nicht nur die Flexibilität, sondern sorgt auch für mehr Sicherheit und eine einfachere Wartung, selbst in komplexen Umgebungen.

Zentrale Prinzipien der Architektur:

- Modularer Aufbau: Komponenten können flexibel kombiniert werden.

- Offene Schnittstellen: Standardisierte Kommunikation zwischen Modulen

- Unabhängige Skalierung: Lauffähig auf Edge, PC oder in der Cloud

- Integrierte Sicherheitsmechanismen: Jedes Modul authentifiziert sich aktiv.

Bestehende Anlagen zukunftsfähig erweitern

Leitsysteme lassen sich problemlos in bestehende Infrastrukturen integrieren – unabhängig von der vorhandenen Hardware. Möglich wird das durch eine plattformunabhängige Entwicklung der Anwendungen sowie die konsequente Trennung von Software und Hardware. Neue Komponenten können dabei schrittweise ergänzt werden, ohne den laufenden Betrieb zu stören. So bleibt die gewachsene Systemlandschaft erhalten und gleichzeitig offen für Weiterentwicklung.

Anwendungen im laufenden Betrieb ergänzen

Ein neues Bauteil wird ins Sortiment aufgenommen, die Produktionslinie muss angepasst werden – inklusive zusätzlicher Prüfstation. Damit alles reibungslos läuft, wird ein neues Modul zur Qualitätsdatenerfassung in das Prozessleitsystem eingebunden. Und zwar während der laufenden Produktion. Durch den modularen Aufbau lassen sich neue Anwendungen ergänzen, ohne den Betrieb zu unterbrechen.

Ihre Vorteile im Tagesgeschäft:

- Erweiterungen sind parallel zum Systemkern möglich.

- Keine Unterbrechung der Produktion nötig.

- Rechenlast wird automatisch neu verteilt.

- Einzelne Module lassen sich gezielt aktualisieren.

Prozessleitsysteme erhöhen die Ausfallsicherheit durch modulare Architektur

Sicherheit gehört zur Grundstruktur eines modernen Prozessleitsystems. Jedes Modul muss sich verifizieren, bevor es mit anderen Komponenten kommuniziert. Das erschwert Manipulationen und begrenzt Fehler auf einzelne Bereiche. Gleichzeitig sorgt die Systemarchitektur dafür, dass Abläufe auch bei hoher Belastung stabil bleiben. Ein solches System reagiert zuverlässig – auch bei Störungen – und hält den Betrieb aufrecht.

Typische Sicherheits- und Stabilitätsmerkmale:

- Autorisierte Kommunikation auf Modul-Ebene

- Schutz vor unbefugten Zugriffen

- Automatische Lastverteilung bei hoher Auslastung

- Wiederanlauf einzelner Anwendungen nach einem Fehler

- Konzepte für Hochverfügbarkeit unabhängig von der eingesetzten Hardware

- Redundanz schützt das Prozessleitsystem zuverlässig vor Ausfällen einzelner Komponenten

Ein klar strukturiertes Bedienkonzept erleichtert den Einstieg

Wie intuitiv sich ein Prozessleitsystem bedienen lässt, hängt maßgeblich von der Gestaltung der Oberfläche und dem zugrundeliegenden Bedienkonzept ab. Meist sind verschiedene Ebenen vorgesehen – von der einfachen Vor-Ort-Bedienung bis zur vollumfänglichen Engineering-Umgebung.

Typische Elemente eines durchdachten Bedienkonzepts:

- Vor-Ort-Bedienung für schnelle Eingriffe direkt an der Anlage

- Workstations für komplexe Einstellungen und tiefergehende Konfigurationen

- Strukturierte Menüführung zur Unterstützung alltäglicher Abläufe

- Nutzerrollen und Zugriffsrechte, die eine sichere und zielgerichtete Bedienung ermöglichen

- Grafische Visualisierungen, um Prozesse leichter erfassbar zu machen

Damit Sie Ihre Systeme von Anfang an effizient nutzen können, bieten wir ein breites Spektrum an Schulungen an. Online oder vor Ort, Standardprogramm oder individuell auf Ihr Team zugeschnitten: Unser Schulungsangebot sorgt dafür, dass alle Beteiligten das volle Potenzial ausschöpfen können.

Automatisierung zukunftsfähig gestalten – mit dem richtigen Process Control System

Produktionsprozesse werden zunehmend komplexer – und gleichzeitig wächst der Anspruch, sie flexibel, effizient und vernetzt zu steuern. Wer langfristig wettbewerbsfähig bleiben will, braucht mehr als klassische Automatisierung: gefragt ist eine Systemarchitektur, die wandelbar, erweiterbar und integrationsfähig ist. Ein modernes Prozessleitsystem schafft die technische Grundlage, um die Automatisierung schrittweise weiterzuentwickeln.

Prozesse flexibel & effizient automatisieren mit MPDV

Global vernetzt und regional verwurzelt – MPDV steht für durchdachte Digitalisierung in der Fertigung. Als inhabergeführtes Technologie-Unternehmen mit weltweit über 520 Mitarbeitenden vereinen wir technologische Spitzenleistung mit gelebten Werten. Das zeigt auch die Auszeichnung als LEADER in der SPARK Matrix MES 2025.

Sie möchten Ihre Produktion digital transformieren? Mit MPDV bringen Sie Ihre Fertigung auf das nächste Level. Jetzt beraten lassen!

Ihre Fragen zu Prozessleitsystemen (PLS)

Was versteht man unter Prozessleittechnik?

Prozessleittechnik (Englisch: process control systems) umfasst alle Systeme, die industrielle Abläufe überwachen, steuern und absichern. Sensoren, Aktoren, Steuerungen und Software arbeiten dabei eng zusammen. Ziel ist ein Ablauf mit hoher Zuverlässigkeit, der sich zentral kontrollieren und automatisch anpassen lässt. So laufen Produktionsprozesse effizient, sicher und nachvollziehbar – auch bei komplexen Anforderungen.

Welche PLS-Systeme gibt es?

Zu den wichtigsten PLS-Systemen zählen SCADA, DCS und SPS. SCADA eignet sich für die zentrale Überwachung und Steuerung mehrerer Standorte. DCS wird lokal eingesetzt und arbeitet mit Zielwerten. Speicherprogrammierbare Steuerungen (SPS) übernehmen einzelne Steueraufgaben – eigenständig oder im Verbund. Je nach Produktionsumfeld lassen sich die Systeme flexibel kombinieren und anpassen.

Ist SCADA ein Prozessleitsystem?

Ja, die Anwendung zählt zu den etablierten Prozessleitsystemen. Sie wird vor allem in verteilten Anlagen genutzt, etwa in der Energie- oder Wasserwirtschaft. Die Software sammelt Daten, stellt sie grafisch dar und ermöglicht Eingriffe in Echtzeit. Das Prozessleitsystem SCADA eignet sich besonders für die zentrale Überwachung großer Infrastrukturen.

Lassen sich Prozessleitsysteme in bestehende Anlagen integrieren?

Ja, das ist möglich. Moderne Systeme arbeiten unabhängig von bestimmter Hardware und lassen sich über standardisierte Schnittstellen anbinden. Bestehende Anlagen müssen nicht komplett umgerüstet werden. Neue Module können schrittweise eingeführt und parallel zu bestehenden Systemen betrieben werden – ohne Produktionsunterbrechung.

Wie aufwendig ist die Einarbeitung in ein PLS?

Viele Systeme setzen auf intuitive Bedienoberflächen, rollenbasierte Benutzerführung und hilfreiche Tools mit leichter Bedienbarkeit. Grundfunktionen lassen sich schnell erlernen, für komplexere Aufgaben gibt es gezielte Schulungen. Die Einarbeitung kann schrittweise erfolgen – je nach Aufgabengebiet und Vorkenntnissen. MPDV unterstützt Sie dabei mit praxisnahen Schulungen für Ihre Mitarbeitenden.

Quellen

- Kletti, Jürgen: MES – Manufacturing Execution System. Moderne Informationstechnologie unterstützt die Wertschöpfung, Berlin/Heidelberg, Deutschland: Springer, 2006, S. 217, 230-231.

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 94.

- Prozessleitsystem: Wikipedia, 28.08.2023 [online] https://de.wikipedia.org/w/index.php?title=Prozessleitsystem (abgerufen am 27.11.2023).

- Feldgerät: Wikipedia, 07.10.2021 [online] https://de.wikipedia.org/wiki/Feldgerät (abgerufen am 27.11.2023).

- Das Prozessleitsystem (PLS): Im Spagat zwischen traditioneller Steuerung & IIoT, 16.04.2024, [online] https://destination-zukunft.abb.com/prozessautomation/das-prozessleitsystem-pls-im-spagat-zwischen-traditioneller-steuerung-iiot/ (abgerufen am 30.09.2025)

- Prozessleitsystem (PLS), Distributed Control System (DCS), 03.08.2024 [online] https://www.computerweekly.com/de/definition/Prozessleitsystem-PLS-Distributed-Control-System-DCS (abgerufen am 30.09.2025)

- Prozessleitsysteme im Überblick - Das gilt zu beachten!, 19.12.2022 [online] https://x-works.at/blog-posts/prozessleitsystem (abgerufen am 30.09.2025)

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.