Erfahren Sie, wie Sie mit den Lösungen von MPDV

Ihre Fertigung digitalisieren!

Total Productive Maintenance / TPM – Smart Factory Glossar

Total Productive Maintenance, kurz TPM, ist eine Methode, um Maschinen vorbeugend zu warten und instandzuhalten. Mithilfe präventiver Instandhaltungsstrategien sollen unvorhergesehene Ausfallzeiten minimiert werden. Oberstes Ziel ist es, die Verfügbarkeit der Produktionsanlagen (vgl. Overall Equipment Effectiveness / OEE) zu steigern.

Total Productive Maintenance ist ein Lean-Management-Ansatz und basiert auf einer ganzheitlichen Betrachtung. Neben der präventiven Wartung setzt die TPM-Methode auf eine enge Zusammenarbeit zwischen verschiedenen Abteilungen. Alle Mitarbeitenden werden aktiv in den Instandhaltungsprozess einbezogen.

Ziele von Total Productive Maintenance

Total Productive Maintenance verfolgt mehrere zentrale Ziele, die dazu beitragen, die Effizienz und Effektivität von Fertigungsprozessen deutlich zu steigern. Schlussendlich strebt TPM danach, eine Null-Fehler-, Null-Ausfall- und Null-Unfall-Umgebung zu schaffen.

- Maschinenverfügbarkeit steigern: Durch eine systematische Instandhaltung und präventive Wartungsstrategien zielt TPM darauf ab, die Maschinenlaufzeit zu maximieren und ungeplante Ausfallzeiten zu minimieren. Dies ermöglicht eine höhere Produktivität und Zuverlässigkeit der Fertigung.

- Anlageneffizienz verbessern: TPM beabsichtigt, alle Ressourcen und technischen Anlagen optimal zu nutzen. Indem Anlagen kontinuierlich überwacht werden und gezielte Verbesserungsmaßnahmen vorgenommen werden, wird die Gesamtanlageneffektivität gesteigert.

- Fertigungsfehler reduzieren: Indem Total Productive Maintenance Praktiken aus dem Qualitätsmanagement integriert, wird sichergestellt, dass die Maschinen qualitativ hochwertige Produkte ohne Mängel fertigen. Dies reduziert Nacharbeit und Ausschuss und verbessert die Kundenzufriedenheit.

- Arbeitssicherheit sicherstellen: Die Sicherheit von Maschinen und Anlagen wird regelmäßig überprüft, potenzielle Gefahren erkannt und beseitigt. Dies dient einer sicheren Arbeitsumgebung, in der Unfälle und Gesundheitsrisiken minimiert werden.

- Mitarbeiterbeteiligung fördern: Alle Mitarbeitenden werden aktiv in den Instandhaltungsprozess einbezogen. Dank kontinuierlicher Schulungen werden ihre Fähigkeiten weiterentwickelt, sodass alle Beteiligten befähigt sind, aktiv zur Instandhaltung von Maschinen beizutragen. Dies fördert ein stärkeres Verantwortungsbewusstsein und trägt zur kontinuierlichen Verbesserung der Fertigungsprozesse bei.

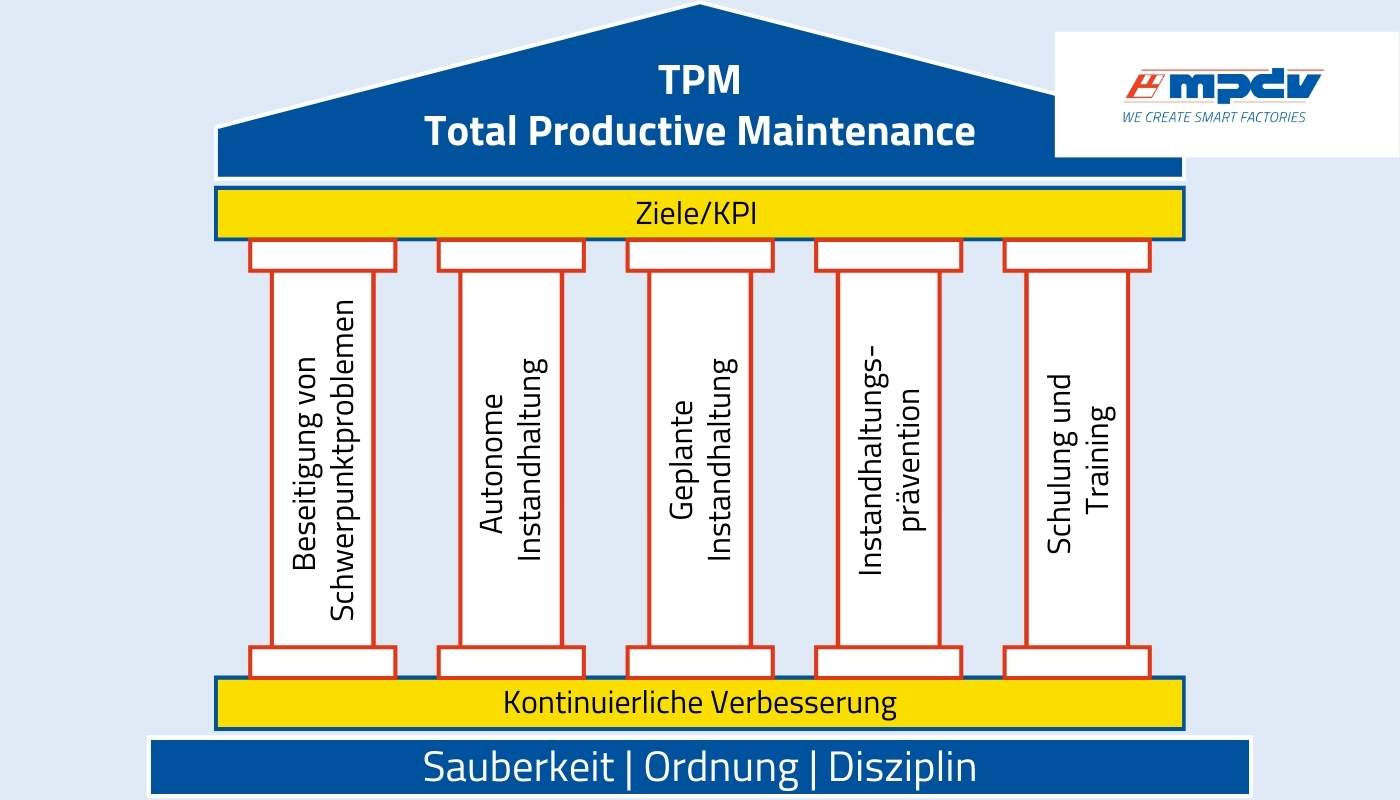

Fünf Säulen von Total Productive Maintenance

In Anlehnung an das Fachbuch “Die perfekte Produktion. Manufacturing Excellence in der Smart Factory.” sieht das TPM-Konzept fünf Säulen vor. Die Basis dafür bilden Sauberkeit, Ordnung und Disziplin am Arbeitsplatz – was durch ein vorgelagertes 5S-Projekt erreicht wird. Um optimale Ergebnisse zu erzielen, steht die kontinuierliche Verbesserung im Vordergrund.

- Beseitigung von Schwerpunktproblemen: Diese Säule konzentriert sich darauf, grundlegende Probleme zu identifizieren und zu lösen, die die Effizienz und Leistungsfähigkeit von Maschinen beeinträchtigen. Oft sind dies wiederkehrende Probleme oder Schwachstellen innerhalb der Produktion. Im Fokus stehen Verfügbarkeits-, Leistungs- und Qualitätsverluste. Mithilfe einer Maschinendatenerfassung in einem Manufacturing Execution System können die Verluste beziffert werden.

- Autonome Instandhaltung: Die Maschinenbediener übernehmen grundlegende Wartungsaufgaben wie die Reinigung und Inspektion, um Anzeichen von Verschleiß oder potenziellen Ausfällen frühzeitig zu erkennen. Diese Praxis fördert nicht nur ein besseres Verständnis der eigenen Maschinen, sondern verringert auch die Abhängigkeit von spezialisierten Instandhaltungsteams für alltägliche Überprüfungen. Digitale Checklisten sind ein nützliches Tool, um alle kritischen Punkte zu berücksichtigen und die Ergebnisse zu dokumentieren.

- Geplante Instandhaltung: In dieser Säule geht es darum, ungeplante Maschinenstillstände zu reduzieren. Dafür werden regelmäßige Wartungsarbeiten sorgfältig geplant und durchgeführt. Indem ein systematischer Wartungsplan implementiert wird, wird die Lebensdauer der Maschinen verlängert und ungeplante Ausfallzeiten werden minimiert.

- Instandhaltungsprävention: Diese Strategie zielt darauf ab, bereits dann, wenn Maschinen angeschafft und aufgestellt werden, die spätere Instandhaltung zu berücksichtigen. Ein Beispiel: Alle Wartungspunkte werden gut zugänglich gemacht.

- Schulung und Training: Die vorbeugende Instandhaltung steht und fällt mit den Fähigkeiten der Mitarbeitenden. Eine kontinuierliche Weiterentwicklung durch gezielte Schulungen und Trainingsprogramme trägt daher entscheidend zur erfolgreichen Umsetzung des TPM-Konzepts bei. Es wird ein Grundverständnis zum OEE-Index geschaffen, damit sich die Mitarbeitenden optimal einbringen können. Darüber hinaus eignen sich Mitarbeitende Kompetenzen in Bezug auf Maschinenbedienung, Wartung und Problemlösung an und können Instandhaltungsmaßnahmen effektiver umsetzen.

Häufig werden sogar acht Grundprinzipien als Fundament der TPM-Methode genannt: autonome Instandhaltung, kontinuierliche Verbesserung, geplante Instandhaltung, Qualitätsmanagement, Equipment Management, Training und Weiterbildung, Arbeitssicherheit und Gesundheitsschutz, TPM in Verwaltungsprozessen.

TPM und MES

Ein Manufacturing Execution System wie MES HYDRA X von MPDV eignet sich bestens, um die TPM-Methode digital zu unterstützen. Durch die Analyse von Stillständen und Ausfällen kann die Verfügbarkeit und Leistungsfähigkeit von Maschinen kontinuierlich verbessert werden. Für Unternehmen, die sich den Themen Lean Management und Manufacturing Excellence nähern wollen, ist das Executive Manufacturing Center (EMC) die erste Adresse. Die Beratungssparte der MPDV informiert individuell über die positiven Auswirkungen auf die Produktion und entwickelt eine entsprechende Roadmap.

Quellen

- Kletti, Jürgen/Rieger, Jürgen: Die perfekte Produktion. Manufacturing Excellence in der Smart Factory, 3. Aufl., Berlin, Deutschland: Springer, 2022, S. 73-76.

- Schleupner, Linus/MES D.A.CH Verband e. V.: Fachlexikon MES & Industrie 4.0, 5. Aufl., Berlin Offenbach, Deutschland: VDE Verlag GmbH, 2022, S. 114.

- Total Productive Maintenance: Wikipedia, 02.09.2021 [online] https://de.wikipedia.org/wiki/Total_Productive_Maintenance (abgerufen am 05.03.2025).

Sie möchten weitere Informationen zu unseren Smart Factory Lösungen? Wir helfen gerne weiter.

Füllen Sie einfach das nachfolgende Formular aus oder vereinbaren Sie einen Rückruftermin mit uns. Wir kümmern uns umgehend um Ihre Anfrage zur Smart Factory.